Diferenças entre edições de "Tratamento de Água da Alimentação de Caldeiras"

| (Há uma edição intermédia do mesmo utilizador que não está a ser apresentada) | |||

| Linha 40: | Linha 40: | ||

|- |

|- |

||

|- align="center" |

|- align="center" |

||

!'''Baixa (< 600psi)''' |

|||

|50M - 100M (100GPM) |

|50M - 100M (100GPM) |

||

100M - 250M (se necessário o ''softener'' ou decalcalinizante) |

100M - 250M (se necessário o ''softener'' ou decalcalinizante) |

||

|- align="center" |

|- align="center" |

||

!'''Alta (≥ 600psi)''' |

|||

|500M - 1mM (100GPM) |

|500M - 1mM (100GPM) |

||

1mM - 1.5mM (200GPM) |

1mM - 1.5mM (200GPM) |

||

| Linha 227: | Linha 227: | ||

==Referências== |

==Referências== |

||

{{reflist}} |

|||

[[Categoria:Utilidades industriais]] |

[[Categoria:Utilidades industriais]] |

||

<references /> |

<references /> |

||

Edição atual desde as 12h51min de 18 de abril de 2019

Trabalho relativo à utilidade Água da Alimentação de Caldeiras realizado por: Diogo Lucas e Joana Costa, no âmbito da unidade curricular de Integração e Intensificação de Processos, do Mestrado Integrado em Engenharia Química.

Departamento de Engenharia Química, Faculdade de Ciências e Tecnologia da Universidade de Coimbra, 2018 / 2019.

Definição e funcionamento

Atualmente, dos muitos usos da energia na indústria, nos transportes e nas residências, a maior parte da utilização total é direcionada para a produção de vapor através da oxidação de combustíveis fósseis. O tratamento de água para a geração de vapor é um dos ramos mais sofisticados da química da água. Uma compreensão, dos fundamentos da química da água da caldeira, é essencial para o engenheiro de energia que, continuamente, aumenta a eficiência das caldeiras e equipamentos que utilizam vapor [1]. As caldeiras são usadas numa vasta gama de aplicações, desde aquecedores de água quente a produção de vapor para turbinas de 1000MW em usinas de energia elétrica. O sistema de controlo vai-se tornando mais complexo à medida que a caldeira aumenta de dimensão [2].

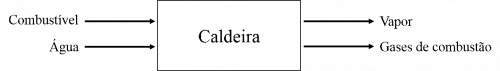

Na Figura 1, acima exposta, encontra-se esquematizado um diagrama de blocos em que se verifica que uma caldeira tem um objetivo essencial, que é a produção de vapor a uma pressão e temperatura desejadas para um determinado processo e que, para se alcançar isso, são necessárias três correntes de alimentação básicas: combustível (carvão, gás natural, óleo combustível ou resíduos sólidos), água e gases de combustão [2]. O tratamento de água para alimentação de caldeiras industriais foca a remoção ou modificação química de substâncias potencialmente prejudiciais à caldeira [3], devendo ser eficiente, bem projetado e constituído por várias tecnologias individuais, de modo a [4]:

- Tratar eficientemente a água de alimentação da caldeira e remover impurezas prejudiciais, antes de entrar na caldeira;

- Promover o controlo da química interna da caldeira;

- Maximizar o uso de condensado de vapor;

- Controlar a corrosão da linha de retorno;

- Evitar o tempo de paragem e a falha da caldeira;

- Prolongar a vida útil do equipamento.

Assim, irá haver uma garantia, de que o tratamento implementado evite a ocorrência de problemas, como incrustações e corrosão, prevenindo substituições / reparações dispendiosas no futuro [4] . Os sistemas de tratamento de água da alimentação de caldeiras podem ter tecnologias necessárias para remover sólidos dissolvidos problemáticos, sólidos suspensos e material orgânico, tema que será abordado mais à frente. Os processos específicos de tratamento variam dependendo das exigências da caldeira e da qualidade / química da água da alimentação e de makeup, mas um sistema típico de tratamento de água da alimentação de caldeiras inclui as seguintes etapas [4]:

- Makeup da água;

- Coagulação e precipitação química;

- Filtração e ultrafiltração;

- Softening da troca de iões;

- Dealcalinização;

- Osmose inversa e nanofiltração;

- Desaeração ou desgaseificação;

- Distribuição.

Custos do sistema

Os custos de um sistema de tratamento de água da alimentação de caldeiras podem ser complexos de estimar, dependendo de vários fatores, como as várias pressões da caldeira, recomendações do fabricante e química da água de makeup, pois um tratamento inadequado da água pode levar à incrustação e à corrosão da caldeira e do equipamento a jusante. A qualidade da água da alimentação necessária para uma caldeira depende da pressão de operação da mesma em relação à quantidade de água que é processada por dia e com que velocidade, em Galões Por Minuto (GPM), tal como observado na Tabela 1 [4].

| Pressão das caldeiras | Valor ($) |

|---|---|

| Baixa (< 600psi) | 50M - 100M (100GPM)

100M - 250M (se necessário o softener ou decalcalinizante) |

| Alta (≥ 600psi) | 500M - 1mM (100GPM)

1mM - 1.5mM (200GPM) |

De referir que, para determinadas pressões, existe um nível máximo de contaminantes que podem ser introduzidos na caldeira, e à medida que se aumenta a pressão na caldeira, torna-se mais crítico o tratamento completo da água [4]. Além da pressão, existem outros fatores importantes que poderão influenciar o preço do sistema, devendo a sua seleção ser feita com cuidado: a escolha da fonte de água da alimentação (da cidade, de efluentes tratados ou de poço) poderá minimizar as despesas de capital (CAPEX – capital expenditure) e de operação (OPEX – operational expenditure); o planeamento do projeto e requisitos regulamentares representam 10 - 15% do custo total do projeto; as taxas de instalação que dependem do local onde é implementado o sistema, normalmente, custam 15 - 25% do projeto; o transporte do sistema para a planta que, além de depender da época em que é realizado, também varia consoante a distância da planta em relação à instalação de fabrico, reflete 5 - 10% do custo do projeto. Por exemplo, um sistema básico pode ter válvulas multiportas, tubulações de plástico e vasos de plástico, enquanto um sistema mais robusto requer revestimento de borracha e tubulações de aço inoxidável com ninhos de válvulas industriais. Estes fatores industriais podem aumentar o custo total do sistema em 50 - 100% [4].

Problemáticas comuns causadas pela água da alimentação

Apesar de os problemas que surgem serem próprios de cada instalação, alguns deles são, tipicamente, recorrentes. Entre eles destacam-se a produção de lamas, o desenvolvimento de depósitos, a corrosão e a formação de espumas e priming [4].

A produção de lamas deve-se, essencialmente, à presença de sedimentos ou óleos. Os sólidos podem depositar em áreas com menor fluxo, formando-se uma camada isolante. Isto pode levar ao sobreaquecimento das tubagens e, eventualmente, ruturas. Utilizam-se métodos como a filtração, sedimentação e softening para lidar com o problema a montante. Caso haja passagem de lamas, é importante remover a camada que se forma nos tubos antes que esta endureça por ação do calor. Em caldeiras de baixa pressão, é possível usar condicionadores de lamas líquidos para que estas sejam removidas na purga [4].

A formação de depósitos resulta, como foi mencionado, da precipitação de impurezas que formam camadas extremamente duras. A melhor forma de lidar com o problema é evitá-lo. A água deve ser previamente submetida a tratamentos como osmose inversa, electrodeionization e deionization [4].

A corrosão consiste na degradação do metal que constitui o equipamento, formando-se pontos de stress e fraturas que podem levar a ruturas. Este fenómeno ocorre preferencialmente nos pontos quentes da caldeira. A corrosão é fomentada pela presença de oxigénio, dióxido de carbono e cloro (em concentrações elevadas). O uso de scavengers de oxigénio e desarejadores é comum para lidar com o problema, sendo também importante controlar o pH da água [4].

Frequentemente, a formação de espumas e priming são dois fenómenos que ocorrem simultaneamente. Quando há quantidades elevadas de sólidos dissolvidos na superfície da água, a evaporação leva à formação de bolhas destas impurezas (espuma) que podem ser arrastadas com o vapor (priming), causando problemas nos equipamentos a jusante e diminuindo a sua eficiência. Para resolver esta questão deve-se manter uma concentração de sólidos dissolvidos baixa e controlar a alcalinidade e o pH da água. Algumas técnicas frequentemente usadas são a filtração, a troca iónica e softening [4].

Alguns contaminantes e possíveis tratamentos

Os principais objetivos do tratamento da água para alimentação das caldeiras é evitar a formação de espumas e depósitos, priming e a corrosão. Antes sequer de pensar nos tratamentos que serão feitos à água, é necessário escolher a fonte dessa mesma água que se quer o mais pura possível pelo menor preço, sendo a dicotomia preço / qualidade de extrema importância. Algumas das possíveis fontes são a água da rede, efluentes de ETAR’s, água proveniente de uma torre de refrigeração dentro da planta, lençóis de água subterrâneos e de superfície [4].

Na Tabela 2, encontra-se uma lista de contaminantes frequentemente encontrados na água e os respetivos tratamentos a usar, a fim de evitar os problemas que causam no equipamento.

| Impureza | Problemática | Tratamentos | |

|---|---|---|---|

| Gases Solúveis | Ácido sulfídrico | Corrosivo para a maioria dos metais | Arejamento, filtração e cloração (chlorination) |

| Dióxido de carbono | Corrosivo; forma ácido carbónico no condensado | Desarejamento e neutralização com compostos alcalinos | |

| Oxigénio | Corrosão localizada (pitting) nos tubos da caldeira | Desarejamento e tratamento químico com sulfito de sódio ou hidrazina | |

| Sólidos Suspensos | Turbidez e sedimento | Arrastamento de lamas e depósitos | Clarificação e filtração (5 mg/L no máximo) |

| Matéria orgânica | Formação de espumas; formação de depósitos que podem entupir os tubos e causar corrosão | Clarificação, filtração e tratamento químico | |

| Sólidos Coloidais

Dissolvidos (Dissolved Colloidal Solids) |

Óleos e gorduras | Formação de espumas e depósitos | Coagulação e filtração |

| Dureza, cálcio e magnésio | Formação de depósitos (maior resistência à transferência de calor e menor eficiência); pode levar à falha da caldeira | Softening da água e tratamento interno da caldeira | |

| Sódio, alcalinidade, NaOH, NaHCO3, Na2CO3 | Formação de espumas; formação de ácido carbónico no vapor, causando corrosão e fragilizando o equipamento | Desarejamento da água de reposição e do condensado, troca iónica, desionização e tratamento acídico da água de reposição | |

| Sulfatos | Formação de depósitos (especialmente na presença de cálcio) | Desionização | |

| Clorados (chlorides) | Priming; arrastamento da fase líquida pelo vapor baixando a eficiência e causando depósitos de sais; formação de espumas | Desionização | |

| Ferro e Manganésio | Formação de depósitos que aumentam a resistência à transferência de calor | Arejamento, filtração e troca iónica | |

| Sílica | Formação de depósitos | Desionização, lime soda process, hot-lime-zeolite treatment |

Finalmente, existem limites máximos recomendáveis para a presença estes compostos na água para alimentação de caldeiras, de modo a garantir o bom funcionamento do equipamento. A Associação Americana de Engenheiros Mecânicos (ASME) publicou uma lista para auxiliar as empresas, podendo-se encontrar alguns dos parâmetros recomendados na Tabela 3.

| Água de Alimentação da Caldeira | Fase Aquosa na Caldeira | |||||

|---|---|---|---|---|---|---|

| Pressão no Tambor

(bar) |

Ferro

(mg/L de Fe) |

Cobre

(mg/L de Cu) |

Dureza Total

(mg/L de CaCO3) |

Sílica

(mg/L de SiO2) |

Alcalinidade Total

(mg/L de CaCO3) |

Condutividade Específica

(μΩ/cm) (não neutralizada) |

| 0 - 20,7 | 0,100 | 0,050 | 0,300 | 150 | 700 | 7000 |

| 20,8 - 31,0 | 0,050 | 0,025 | 0,300 | 90 | 600 | 6000 |

| 31,1 - 41,4 | 0,030 | 0,020 | 0,200 | 40 | 500 | 5000 |

| 41,5 - 51,7 | 0,025 | 0,020 | 0,200 | 30 | 400 | 4000 |

| 51,8 - 62,1 | 0,020 | 0,015 | 0,100 | 20 | 300 | 3000 |

| 62,2 - 68,9 | 0,020 | 0,015 | 0,050 | 8 | 200 | 2000 |

| 69,0 - 103,4 | 0,010 | 0,010 | 0,0 | 2 | 0 | 150 |

| 103,5 - 137,9 | 0,010 | 0,010 | 0,0 | 1 | 0 | 100 |

Como é possível observar, à medida que a pressão de operação aumenta, a exigência na pureza da água também aumenta. A maioria destes compostos, quando sujeitos a temperaturas elevadas, podem causar acumulação de depósitos, corrosão, fouling e incrustações, sendo crucial removê-los ou transformá-los para garantir o normal funcionamento do equipamento e prolongar o seu tempo útil de vida. A melhor maneira de o fazer será segundo as recomendações para a qualidade da água do fornecedor da caldeira e consultar um perito desta área de intervenção [4].

Referências

- ↑ Kemmer, F. (1988). The NALCO Water Handbook. Chapter 39: Boiler Water Treatment. 2ª Edição, Nalco Chemical Company. Nova Iorque.

- ↑ 2,0 2,1 Metzger, A. (1992). Boiler Feedwater Control. Application Note 83400, Woodward. Colorado.

- ↑ Kispotta, N., Sidar, D., Sen, P., Choudhary, G., Bohidar, S. (2014). Common Boiler Feed Water Treatment in the Industry [Versão eletrónica]. International Journal for Innovative Research in Science & Technology, 1: 59-62. Acedido a 15 de Fevereiro de 2019, em: http://www.ijirst.org/articles/IJIRSTV1I6046.pdf

- ↑ 4,00 4,01 4,02 4,03 4,04 4,05 4,06 4,07 4,08 4,09 4,10 4,11 4,12 4,13 4,14 SAMCO (2016). All You Need To Know About Boiler Feed Water Treatment. Acedido a 16 de Fevereiro de 2019, em: https://cdn2.hubspot.net/hubfs/2531874/ebooks/All%20You%20Need%20to%20Know%20About%20Boiler%20Feed%20Water%20Treatment%20e-book-1.pdf

- ↑ Marcepinc (2018). Boiler Water Chemistry & Steam Generation System In Power Plant In India [Figura]. Acedido a 21 de Fevereiro de 2019, em: https://marcepinc.com/files/67dcf2d1434adb072ee9f83a326075f9.jpg

- ↑ Lenntech (2019). Boiler Feed Water. Acedido a 19 de Fevereiro de 2019, no Web site da: https://www.lenntech.com/applications/process/boiler/boiler-feed-water.htm