Diferenças entre edições de "Água de arrefecimento"

| Linha 54: | Linha 54: | ||

| ⚫ | |||

[[Ficheiro:Figura_6.png|direita|miniaturadaimagem|200x160px|Figura 6 - Funcionamento de uma Torres de arrefecimento de ar seco.]] |

[[Ficheiro:Figura_6.png|direita|miniaturadaimagem|200x160px|Figura 6 - Funcionamento de uma Torres de arrefecimento de ar seco.]] |

||

| ⚫ | |||

Nas torres de arrefecimento por ar seco o calor é transferido da água para o ar através da superfície que separa estes dois fluídos. O ar dá entrada para uma câmara com água pulverizada e um sistema de tubagens que transportam a água de arrefecimento. Uma ventoinha vai promover a ascensão do ar frio pela torre, no seu percurso ele irá receber calor da água a circular no interior dos tubos, promovendo assim o arrefecimento desta utilidade, exemplo ilustrado na Figura 6. |

Nas torres de arrefecimento por ar seco o calor é transferido da água para o ar através da superfície que separa estes dois fluídos. O ar dá entrada para uma câmara com água pulverizada e um sistema de tubagens que transportam a água de arrefecimento. Uma ventoinha vai promover a ascensão do ar frio pela torre, no seu percurso ele irá receber calor da água a circular no interior dos tubos, promovendo assim o arrefecimento desta utilidade, exemplo ilustrado na Figura 6. |

||

Revisão das 18h47min de 27 de abril de 2017

A água de arrefecimento é uma utilidade muito usada pela indústria para remover calor de componentes ou equipamentos industriais. Os motivos para a utilização desta utilidade são o facto de a água ser uma substância abundante, fácil de controlar, segura de usar, pode transportar grandes quantidades de calor/ unidade de volume (especialmente quando comparada com o ar), não expande nem comprime significativamente nas gamas de temperatura normalmente usadas, não se decompõe, está facilmente disponível e é barata.

Alguns exemplos da utilização de arrefecimento com água são, motores de combustão interna em automóveis, indústrias de grandes dimensões (produção de energia eléctrica por vapor, geradores hidroeléctricos, refinarias de petróleo, indústria química).

Fontes de água de arrefecimento

- Água fresca - fonte primária de reabastecimento em sistemas de água de arrefecimento, podendo advir de águas superficiais ou então de águas subterrâneas. As águas subterrâneas mostram vantagens face às superficiais por apresentarem uma menor concentração de sólidos suspensos e uma maior consistência em composição e temperatura. No entanto, as águas superficiais apresentam maiores concentrações de iões ferro e manganês, potenciando assim incrustações nestes sistemas de arrefecimento, caso não haja um tratamento adequado ao líquido de arrefecimento.

- Água salgada e águas residuais - esta via pode ser ponderada por considerações ambientais, por custos de água elevados ou então ausência deste recurso natural em determinadas zonas geográficas. O projecto e o tratamento destes sistemas de arrefecimento é crítico para um desempenho fiável e duradouro.

Propriedades químicas da água

- Condutividade - corresponde à capacidade de a água conseguir transportar electricidade e é um indicativo da quantidade de minerais dissolvidos nesta.

- pH - é um indicativo da acidez ou basicidade da água. A taxa de corrosão de um material aumenta com a diminuição do pH o que vai afectar o desempenho de biocidas. A formação de incrustações aumenta com o aumento do pH acima dos valores recomendados.

- Alcalinidade - relacionada com a presença de iões carbonato (CO3-2) e bicarbonato (HCO3-), que promovem o efeito tampão para mudanças de acidez e alcalinidade. Assim como no pH, uma alcalinidade abaixo dos valores recomendados potencia as chances de corrosão, uma alcalinidade acima dos valores recomendados aumenta as chances de formação de incrustações nos equipamentos.

- Dureza - é um indicador da presença de iões ferro e magnésio dissolvidos na água. Os níveis de dureza estão normalmente associados à tendência da água para formar incrustações.

Utilização da água de arrefecimento em processos industriais.

A água pode ser empregue a desempenhar funções de refrigeração em processos industriais. Neste sentido o arrefecimento de uma corrente quente do processo é conseguido com a transferência de calor da corrente quente para uma corrente de água fria que poderá seguir em contra corrente, como ilustrado na Figura 1. Esta troca de calor têm como objectivo diminuir a temperatura do fluido do processo até ao valor desejado, aumentando assim a temperatura do líquido de arrefecimento. Um mau desempenho nos sistemas de refrigeração pode implicar um aumento dos custos do processo, assim para garantir a eficiência destes equipamentos e baixos custos de processo, os sistemas de arrefecimento devem ser projectados para optimizar os consumos de água e quantidade de águas residuais produzidas. Deste modo este relatório seguirá uma retórica mais virada para os tipos de sistemas de arrefecimento e aos processos responsáveis por arrefecer as águas de arrefecimento quentes.

Tipos de sistemas de refrigeração

Os sistemas de arrefecimento com água podem ser categorizados em duas tipologias diferentes, sistemas com recirculação de água e sistemas sem recirculação de água. Os sistemas com recirculação podem ainda ser divididos em dois subgrupos, sistemas de arrefecimento abertos ou sistemas de arrefecimento fechado. Seguir-se-á então umas breve descrições destas três categorias.

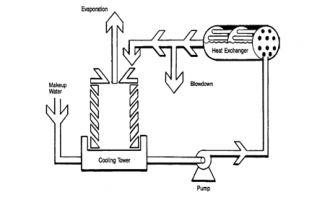

Sistemas abertos com recirculação

Os sistemas abertos com recirculação normalmente consistem no seguinte conjunto de equipamentos: bombas, permutadores de calor e torres de arrefecimento. As bombas mantêm a água a recircular para os permutadores de calor, exemplo na Figura 2.A água remove o calor e é transportada para a torre de arrefecimento onde através de evaporação vai libertar o calor absorvido. Devido à evaporação, os sólidos dissolvidos e suspensos na água vão ficando mais concentrados alterando desta forma a química da água. Por isso, nestes sistemas encontram-se como problemas mais comuns a corrosão, o fouling, scale e a contaminação microbial. Para evitar problemas relacionados com o aumento da concentração dos sólidos dissolvidos é necessário que parte da água de arrefecimento depois de aquecida seja purgada e removida da instalação de refrigeração.

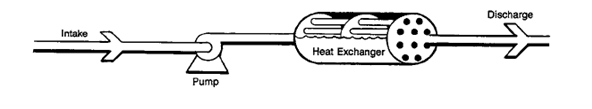

Sistema aberto de uma só passagem

Nos sistemas de uma só passagem a água de arrefecimento passa pelo o equipamento de transferência de calor uma única vez, ilustração do princípio na Figura 3. A composição mineral desta água mantém-se praticamente constante enquanto é usada no processo. Devido às enormes quantidades de água necessárias ao processo de arrefecimento, este tipo de sistemas é menos usado do que os sistemas de recirculação. As variações de temperatura sazonais da água de entrada podem criar problemas operacionais. A poluição térmica de lagos e rios devido à descarga destas águas quentes, é considerado um problema ambiental. Devido à grande quantidade de água usada nestes tratamentos, é necessária uma grande quantidade de químicos no seu tratamento. Assim, nestes sistemas existem alguns problemas tais como a corrosão, o fouling, scale e a contaminação microbial.

Sistemas fechados com recirculação

Nos sistemas fechados de recirculação utiliza-se a mesma água de arrefecimento repetidamente num círculo contínuo, como ilustrado na Figura 4. Primeiramente, a água absorve calor dos fluídos do processo, e posteriormente liberta-o para um permutador de calor. Nestes sistemas, as torres de arrefecimento não são incluídas e são frequentemente usados para aplicações de arrefecimento críticas ou quando a é requerida uma temperatura da água abaixo da temperatura ambiente. Neste sistema, a composição da água mantém-se praticamente constante e, idealmente, há apenas uma pequena perda de água ou do químico de tratamento. Águas macias ou desmineralizadas com altas doses de tratamento podem ser usadas sem que haja um impacto económico significativo, visto que estes sistemas são totalmente cheios e a perda de água é mínima.

Infraestruturas e equipamentos associados a sistemas de refrigeração com água

Lagoas de refrigeração

As primeiras instalações destinadas ao arrefecimento da água de refrigeração foram as lagoas de vaporização, precedentes das torres de arrefecimento, estas são um tipo de reservatório onde água quente é arrefecida antes de ser reutilizada, Figura5. O arrefecimento é possível através da pulverização da água quente através de orifícios para ar frio, havendo assim trocas de calor e entre o ar ambiente e a água pulverizada. A pulverização promove o contacto entre o ar frio a água quente. A troca de calor é por condução e vaporização. Este tipo de instalações ocupa mais espaço que uma torre de arrefecimento.

Torres de arrefecimento

As torres de arrefecimento são um equipamento industrial frequentemente usado, por conseguir remover calor de um sistema industrial ou processo sem poluir termicamente águas superficiais. Podem ser divididas em duas categorias convecção natural (o fluxo de ar é devido a diferença de densidades entre o ar seco e o ar húmido) e convecção forçada (o fluxo de ar é induzido por ventoinhas) quanto as configurações podem ser em corrente cruzada e contra corrente. Os mecanismos mais usados para a transferência de calor são as torres arrefecimento por ar seco, torres de arrefecimento de circuito aberto e as torres de arrefecimento de circuito fechado.

Torres de arrefecimento por ar seco

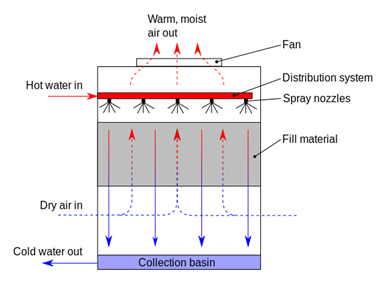

Nas torres de arrefecimento por ar seco o calor é transferido da água para o ar através da superfície que separa estes dois fluídos. O ar dá entrada para uma câmara com água pulverizada e um sistema de tubagens que transportam a água de arrefecimento. Uma ventoinha vai promover a ascensão do ar frio pela torre, no seu percurso ele irá receber calor da água a circular no interior dos tubos, promovendo assim o arrefecimento desta utilidade, exemplo ilustrado na Figura 6.

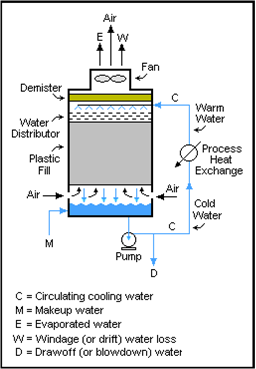

Torres de arrefecimento de circuito aberto

No interior da torre vapor de água produzido vai baixar a temperatura do ar. O calor sensível do ar é usado para evaporar a água, com o aumento da humidade há uma redução da temperatura do ar (porque este está a converter o seu calor sensível em calor latente (corresponde à energia do vapor de água no ar). A diminuição da temperatura é proporcional à diminuição do calor sensível do ar e, o aumento da concentração de água no ar é proporcional ao calor sensível que foi convertido em calor latente. O princípio de funcionamento desta torre pode ser evidenciado na Figura 7.

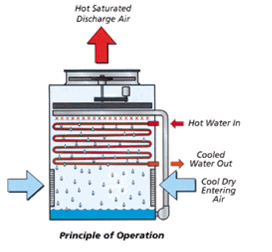

Torres de arrefecimento de circuito fechado

Contrariamente às torres de arrefecimento de circuito aberto estas mantêm contacto indirecto entre o ar e a água. Estes sistemas de arrefecimento consistem em água de arrefecimento, água pulverizada, bombas e ventoinhas. Nestes sistemas a corrente de água de arrefecimento quente dá entrada num sistema fechado. Dentro deste, água é pulverizada enquanto ar é injectado e feito circular no interior por recurso a uma ventoinha. Tal como nas torres de arrefecimento de circuito aberto a presença de vapor de água no ar faz baixar a temperatura o ar promovendo assim a transferência de calor. O princípio de funcionamento desta torre pode ser evidenciado na Figura 8.

Configurações usadas nas torres de arrefecimento

Existem duas possíveis configurações das torres de arrefecimento, contra corrente e corrente cruzada, no entanto estas partilham algumas semelhanças como as interacções entre o ar e a água, que permitem uma equalização parcial da temperatura e evaporação de água, em ambos as configurações o ar saturado escapa pelo topo da torre de arrefecimento e, a base da torre é usada para guardar a água arrefecida depois desta interagir com o ar.

Corrente cruzada

Com corrente cruzada o ar circula perpendicularmente ao sentido da água, como ilustrado na Figura 9. O ar entra pelas paredes verticais, entra numa zona onde há enchimento. Nessa zona de enchimento existe água a escorrer por acção da gravidade, por contacto o fluxo contínuo de ar vai remover calor à água quente, o ar quente é removido por acção de uma ventoinha colocada num espaço aberto dentro da torre de arrefecimento. Face à configuração de contra correntes, a corrente cruzada apresenta vantagens como a água escoa por gravidade pode-se usar bombas mais pequenas e consegue-se fazer a manutenção do equipamento enquanto está em uso., e a pulverização não pressurizada alivia a variabilidade do fluxo. No entanto apresenta desvantagens por ser mais propenso a congelamento do que uma configuração em contracorrente, um fluxo mais constante não é útil em algumas condições de operação e é mais propenso a acumular pó/lixo/resíduos no enchimento que a configuração em contracorrente especialmente em zonas arenosas ou poeirentas.

Contra corrente

Em contra corrente, o ar circula na direcção contrária à corrente de água, como ilustrado na Figura 10. O ar dá entrada numa zona aberta de baixo da torre e sobe então pelo enchimento. A água que dá entrada na parte superior deste equipamento é então pulverizada em orifícios pressurizados para cima do enchimento e, escoa por este em sentido contrário à água. Face à configuração de corrente cruzada, o design em contra corrente apresenta vantagens como o facto da pulverização de água tornar a torre mais resistente ao congelamento e também o breakup da água pelos pulverizadores torna a transferência de calor mais eficiente. No entanto tem desvantagens como custos iniciais mais altos e de longo prazo por requererem bombas, é mais barulhento, por ter uma maior queda de água para o reservatório do equipamento e mais difícil de usar fluxos variáveis pois as características do borrifador podem ser afectadas negativamente.

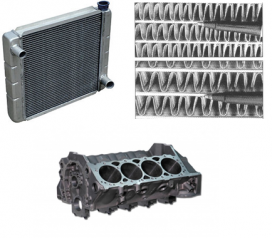

Radiadores de automoveis

Consistem em permutadores de calor que são utilizados para arrefecer os motores de combustão internos, principalmente em automóveis, mas também em aeronaves, motas, locomotivas, entre outros. Para arrefecer o motor é usado um líquido de arrefecimento, fazendo-o passar pelo bloco de motor, onde absorve calor do motor. O líquido quente é depois alimentado para o depósito de uma extremidade do radiador, onde é distribuído ao longo do núcleo do radiador, através de tubos, para o depósito da outra extremidade do radiador. À medida que o líquido passa nos tubos com destino à extremidade oposta, transfere grande parte do calor para estes, transferindo-o para os fins que estão alojados entre cada tubo. Posteriormente, os fins libertam o calor para o ambiente. As dobras no radiador são utilizadas para aumentar a área de contacto dos tubos para o ar, e ainda para aumentar a eficiência de troca de calor. O líquido arrefecido é alimentado novamente ao motor e o ciclo repete-se. Normalmente o radiador não reduz a temperatura do líquido até à temperatura ambiente, mesmo assim é suficientemente fria para evitar o sobreaquecimento do motor. O líquido de arrefecimento é normalmente água, com a adição de um glicol para prevenir o congelamento e outros aditivos para limitar a corrosão, erosão e a cavitação. Contudo, o líquido pode também ser um óleo.

Problemas e soluções

Corrosão

O fabrico de metais comuns usados em sistemas de arrefecimento, tais como o aço, envolve a remoção de oxigénio do metal em bruto. Os sistemas de arrefecimento de águas são uma medida ideal para a reversão do metal ao seu estado original oxidado. Este processo de reversão é então chamado de corrosão. A corrosão pode ser prevenida ou minimizada por um ou mais dos seguintes métodos:

- No projecto de um novo sistema, escolher materiais resistentes à corrosão;

- Aplicar revestimentos protectores, tais como tintas, alcatrão, plásticos, entre outros.

- Proteger catodicamente, com a adição de ânodos.

Incrustações por minerais (Scale)

Os minerais tais como o carbonato de cálcio, o fosfato de cálcio e o silicato de magnésio, são relativamente insolúveis na água e podem precipitar para fora da água na forma de depósitos scale, quando expostos a condições normalmente encontradas em sistemas de arrefecimento de águas. Para controlar o scale:

- Limitar a concentração dos minerais responsáveis pela criação do scale, controlando a razão de concentração ou removendo os minerais antes de eles entrarem no sistema.

- Adicionar ácido para manter os minerais responsáveis pelo scale dissolvidos.

- Fazer mudanças mecânicas no sistema para reduzir as chances da formação do scale.

- Tratamento com químicos que previnem o scale.

Incrustações de sólidos suspensos (Fouling)

A deposição de materiais suspensos em equipamentos de transferência de calor é chamada de fouling. Estes materiais podem advir de fontes externas, tais como poeiras ao redor de torres de arrefecimento, ou de fontes internas tais como produtos secundários da corrosão. O controlo do fouling em sistemas de arrefecimento envolve três grandes tácticas: - Prevenção: a melhor abordagem é prevenir que os materiais responsáveis pelo fouling entrem no sistema. Isto pode incluir mudanças mecânicas ou adição de químicos. - Redução: é feita por passos, para remover ou reduzir a quantidade de materiais responsáveis pelo fouling que, inevitavelmente, entram no sistema. Isto pode incluir filtração ou limpeza periódica. - Controlo progressivo: tomar acções regulares para minimizar a deposição de materiais no sistema. Isto pode incluir a adição de químicos dispersantes.

Contaminação Biológica

Este tipo de sistemas providenciam um ambiente ideal para os microorganismos crescerem, e causam problemas de deposição em equipamentos de transferência de calor. O crescimento microbial pode influenciar fortemente a corrosão, o fouling e o scale, se não for controlado. O macrofouling pode ocorrer em sistemas de um só passagem ou em águas de entrada em lagos e rios. Várias espécies de amêijoas, mexilhões e outros organismos marinhos, podem agarrar-se às tubagens, afetar o escoamento da água e aumentar a corrosão. A Legionella está ligada a este tipo de problema, podendo ser controlada com a utilização de biocidas oxidantes, tais como o cloro e o bromo, ou biocidas não-oxidantes combinados com oxidantes. Os elementos essenciais no controlo da Legionella, são um controlo das doses de biocidas, monitoração dos níveis microbiais do sistema e manutenção da limpeza do sistema.

Efeitos destes problemas

Se não forem controlados, estes problemas podem ter um impacto directo negativo no valor de todo o processo ou operação. Exemplos de problemas que a corrosão, a deposição e o fouling biológico podem criar, são:

- Aumento do preço de manutenção;

- Custo de reparação ou substituição do equipamento;

- Paragens mais frequentes param limpeza e substituição dos componentes do sistema;

- Reduzida eficiência de transferência de calor e consequentemente uma reduzida eficiência de energia do processo;

- Aumento do consume de energia dos refrigeradores;

- Aumento das emissões dos gases de efeito de estufa devido ao maior uso de energia;

- Problemas ambientais