Utilizador:GloriaFerreira

“Sistemas de Utilidades Elétricas: equipamentos e informações relativas ao seu uso”

INTRODUÇÃO

A aplicação de integração energética é uma prática essencial no ramo industrial [1] uma vez que pode trazer uma significativa redução de custos, bem como o aumento no rendimento energético de equipamentos e instalações, com a consequente melhoria da qualidade dos produtos fabricados. Programas de eficiência energética em unidades industriais consistem no melhor aproveitamento dos recursos aplicados, sem comprometer a qualidade, produtividade e segurança quer dos processos e produtos, quer dos colaboradores.

- Vantagens da melhoria de rendimento energético

Para a Indústria

· Melhoria no aproveitamento das instalações e equipamentos elétricos

· Redução do consumo energético

· Redução das despesas com eletricidade

Para a Sociedade

· Redução dos investimentos para a construção de usinas e redes eléticas

· Redução dos preços dos produtos e serviços

Na integração energética é utilizado o conceito de correntes frias e de correntes quentes. [2] Correntes frias são correntes do processo que recebem calor de utilidades quentes (fluidos, como o caso do vapor de água, exteriores ao processo), que necessitam de aumentar a sua temperatura. Correntes quentes são correntes processuais que cedem calor a utilidades frias (fluidos, como por exemplo a água de refrigeração, também exteriores ao processo), que precisam de diminuir a sua temperatura. Um outro conceito muito importante na integração energética é a diferença de temperatura mínima (ΔTmín), que como o nome indica é a diferença mínima de temperaturas que deve existir para efetuar a troca de calor entre duas correntes (Relvas et al., 2002). Por conseguinte, a implementação da integração energética num processo possibilita a poupança no consumo de utilidades quentes e de utilidades frias porque coloca as correntes que precisam de ser aquecidas (correntes frias) e de ser arrefecidas (correntes quentes) a trocarem calor também entre si, em vez de permutarem calor somente com utilidades exteriores (Relvas et al., 2002). É de notar que um processo que recorra unicamente a utilidades exteriores tem um consumo de energia maximizado. Embora a integração energética de um processo traga um retorno do ponto de vista energético e, consequentemente, económico, também apresenta certas limitações. Essas limitações podem resultar, nomeadamente, do risco de segurança associado, por exemplo, a correntes de hidrocarbonetos que permutem calor com correntes ricas em oxigénio, ou do layout da unidade em que, por exemplo, duas correntes que troquem calor entre si estejam muito distantes, levando a elevados custos de tubagem e de bombagem no arranjo do processo final, entre outros (Gundersen, 2000).

INSTALAÇÕES ELÉTRICAS

Um projeto adequado e um bom planeamento prévio de operação e manutenção das instalações elétricas podem representar significativas economias de energia assim como garantir boas condições para o funcionamento e segurança dos equipamentos e continuidade da produção.

Existem perdas nas instalações elétricas, as principais que ocorrem em circuitos elétricos são de três tipos: perdas por efeito Joule; perdas por Histerese; Perdas por correntes de Foucault.

Todos os equipamentos que possuem um circuito magnético e funcionam em corrente alternada (motores, transformadores, etc.) absorvem dois tipos de energia: a ativa que é aquela que efetivamente produz trabalho; a reativa que é aquela que, apesar de não produzir trabalho efetivo, é indispensável a produzir o fluxo magnético necessário ao funcionamento dos motores, transformadores, etc.

Ø Transformadores

Os transformadores são equipamentos estáticos que transferem energia elétrica de um circuito para outro, variando os valores de corrente e tensão. Nem todas as indústrias possuem transformadores nas suas instalações. Nestes equipamentos, no processo de transferência de energia ocorrem perdas, que dependem da construção do transformador e do seu regime de funcionamento. As perdas são de dois tipos: em vazio (ferro) e em carga (no cobre). As perdas em vazio correspondem às ocorridas no circuito magnético, por histerese e correntes de Foucault. As perdas em carga são provocadas por efeito Joule, ocasionando aquecimento.

O rendimento dos transformadores é, em geral, elevado, principalmente se o equipamento for de boa qualidade. O conjunto de suas perdas pode parecer desprezível quando comparado à sua potêncial nominal, porém, torna-se significativo quando comparado com o consumo total da instalação, uma vez que estes equipamentos permanecem em funcionamento praticamente o tempo todo. Quanto maior fo a carga do transformador, maior será o aquecimento do equipamento, provocando uma redução da sua vida útil. É por este motivo que se pode utilizar o transformador com carregamento numa faixa de 39% a 80% da sua potência nominal, obtendo-se rendimento e vida útil satisfatórios.

Ø Motores Elétricos

Os tipos de motores elétricos mais utilizados a nível industrial são os trifásicos e os monofásicos de indução, os síncronos e os de corrente contínua. Existem milhares destes motores em operação, com potências nominais que variam de valores inferiores a 1kW até centenas de kW. Os motores trifásicos e os de indução, são os mais significativos, quer em número, quer em consumo de energia.

Ø Iluminação

Geralmente a iluminação participa com uma pequena parte do consumo de energia elétrica nas indústrias mas, mesmo assim, existem grandes possibilidades para obter uma redução do consumo de energia.

Ø Fornos Elétricos, Estufas e Sistemas de Geração

· Fornos Elétricos e Estufas

Os fornos elétricos e as estufas são equipamentos de aquecimento que consomem volumes expressivos de energia nas instalações industriais. Apesar de serem considerados equipamentos de elevada eficiência, apresentam grandes perdas de energia: não só nas operações de aquecimento e fusão mas também nas ditas “operações complementares” tais como o carregamento, o transporte do material aquecido, etc. No cálculo do rendimento de um forno consideram-se também, entre outras, as características construtivas do equipamento, o seu carregamento, a sua aplicação, o manuseio da carga, o tempo e a temperatura de processamento, etc. Todas estas variáveis influenciam o resultado prático do equipamento.

· Figura 1 – Estufas Industriais [3]

Geradores de Vapor

Gerador de Vapor é um equipamento que transforma energia química ou elétrica em energia térmica e transmite essa energia a uma determinada massa de água com o intuito de transformá-la em vapor saturado ou superaquecido. São constituídos por diversos equipamentos associados, perfeitamente integrados, com as mais simples unidades geradoras de vapor, comumente conhecidas por caldeiras de vapor ou, por unidades compactas como os geradores elétricos de vapor, para permitir a obtenção do maior rendimento térmico possível. Em casos específicos o fluido não vaporiza, sendo aproveitado nos processos de calefação líquida, apenas com a temperatura elevada, formando a linha de geradoras de água quente.

São três os tipos fundamentais que apresentam rendimentos na ordem de 95% a 99,5%, a saber:

o Caldeiras Elétricas Tipo Resistência

São caldeiras com resistência de imersão, onde o calor é dissipado por efeito Joule, em virtude da passagem da corrente elétrica através dos resistores, produzindo vapor.

Figura 2 – Caldeira Elétrica Tipo Resistência [4]

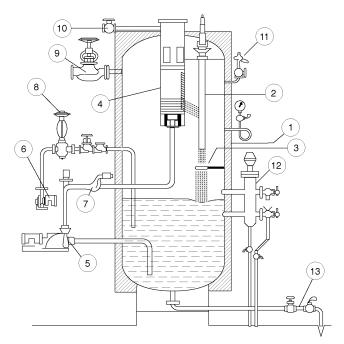

o Caldeiras Elétricas Tipo Eletrodo Submerso

Três elétrodos, adequadamente dispostos, um a cada fase, montados verticalmente e suportados na parte superior da caldeira, através das buchas de entrada de corrente, convencionalmente isoladas. Os contra-eletrodos são montados solidamente fixamente ao casco da caldeira. A corrente elétrica passa através da água na parte inferior da caldeira entre o eletrodo e contra-eletrodos, aquecendo a água e produzindo vapor que sobe para a parte superior da caldeira.

Figura 3 – Caldeira Elétrica Tipo Eletrodo Submerso (baixa tensão) [5]

| Legenda da Figura 3 | |

|

o Caldeiras Elétricas Tipo Jato de Água

A água colocada na parte inferior do corpo da caldeira é bombeada por uma bomba de circulação interna até à parte superior da mesma na qual estão montados injetores para jateamento da água. Os diversos jatos de água formados nos injetores fluem por gravidade contra os eletrodos criando diversos caminhos para passagem de corrente elétrica. Os elétrodos (ou 3 grupos de eletrodos) correspondentes um a cada fase são dispostos verticalmente, em círculo rodeando a parte superior da caldeira, na parede da qual estão montados os conjuntos de injetores. As conexões de alimentação elétrica são feitas diretamente nos terminais dos eletrodos. A corrente elétrica passa através dos jatos de água, provocando aquecimento e vaporização de uma parte da mesma. Há facilidade de controlo desde 0% a 100% de carga e, o tempo de partida a frio é muito curto, não necessitando pré-aquecimento da água.

Figura 4 – Caldeira do Tipo Eletrodo Jateado [5]

| Legenda da Figura 4 | |

|

· Geradores de Água Quente

Existem três tipos fundamentais:

o Gerador de passagem

O aquecimento dá-se através da passagem de água pelo aquecedor, utilizando o calor dissipado por efeito Joule, através de passagem da corrente pelo resistor. É utilizado para consumo imediato.

Figura 5 – Gerador de passagem a vermelho [6]

o Gerador de passagem com acumulação

Consiste no aquecimento de água através de um gerador de água quente de passagem e posterior acumulação dessa água quente num reservatório isolado termicamente. Com o consumo dessa agua, o nível do acumulador mantém-se constante com a introdução de água fria. No gerador de passagem, quando a temperatura da água do reservatório fica abaixo de um valor mínimo, o aquecedor passa a fornecer agua quente novamente ara o acumulador, restabelecendo a temperatura desejada. O gerador de passagem com acumulador é utilizado, normalmente, para períodos de sobrecarga de consumo.

o Gerador de acumulação (boiler)

São geradores de água quente com acumulação própria. A água fria entra no boiler, é aquecida quando passa pela fonte de calor e acumulada no próprio dispositivo. O boiler é também isolado termicamente, e volta a ligar quando a temperatura da água fica abaixo de um determinado valor mínimo.

Figura 6 – Gerador de acumulação [6]

· Linhas de Vapor

O sistemas de distribuição de vapor é o mais importante elo de ligação entre o produtor (gerador de vapor) e o consumidor de vapor. Na maioria dos casos, devido à impraticabilidade da produção de calor no ponto de consumo, isto é feito numa caldeira central, sendo a distribuição de vapor feita através de tubulações, que devem ser convenientemente isoladas.

· Gerador Elétrico de Ar Quente

Equipamento em cujo interior estão dispostos alguns conjuntos de resistências que fornecem calor ao ar, por efeito de Joule. O gás é sugado do exterior através de um ventilador de alta pressão, localizado numa das extremidades do equipamento. É de grande eficiência uma vez que o gerador elétrico é instalado junto ao ponto de consumo de ar quente. Fornece o ar aquecido muito rapidamente, pois o seu projeto possibilita a mínima inercia térmica, reduzindo o tempo de partida. O grau de humidade do produto a ser processado é o fator que determina o fator de potência do conjunto de resistências. Normalmente estão ocupados com filtros, que possibilitarão o fornecimento de ar limpo, livre de contaminação. O gerador elétrico de ar apresenta altíssimos rendimentos térmicos, que asseguram um baixo custo operacional, podendo fornecer ar a temperaturas superiores a 1000°C.

Figura 7 – Gerador Elétrico de Ar Quente [7]

· Bomba de Calor

Equipamento que se essencialmente aproveita o calor disponível, que é normalmente desperdiçado, convertendo-o em energia térmica aproveitável. A energia necessária para essa conversão costuma ser muito menor que a energia final libertada constituindo a adicional vantagem da bomba de calor.

A operação da bomba de calor é a seguinte: o fluido refrigerante (normalmente freon) é comprimido pelo compressor no estado gasoso até chegar ao condensador, onde troca calor com a fonte fria, cedendo o seu calor e passando para o estado líquido, mantendo-se ainda com alta pressão. Do condensador, o líquido segue para uma válvula de expansão onde é aliviada a pressão, seguindo para o evaporador onde troca calor com a fonte quente, absorvendo calor, passando para o estado gasoso e retornando ao compressor onde se inicia o ciclo novamente. As únicas energias pagas, necessárias para a conversão, são para acionar o compressor.

Figura 8 – Bomba de Calor [8]

Ø Sistemas de Refrigeração, Ar Condicionado e Ventilação

· Sistemas de Refrigeração

Os sistemas de refrigeração (arrefecimento) industrial podem ser divididos, para melhor compreensão e análise, em sistemas de expansão direta e indireta.

Sistemas de Expansão Direta: compreendem os processos de refrigeração (arrefecimento) em que a unidade evaporadora do ciclo retira calor diretamente do meio a ser resfriado (exs. câmaras frigoríficas, permutadores de calor para refrigeração de fluidos, massas, etc.).

Sistemas de Expansão Indireta: compreendem os processos de refrigeração em que a água gelada é o meio de transporte da potência, sendo que os equipamentos de geração (chillers, centrífugas, etc.) arrefecem a água que será utilizada como volante térmico em processos específicos.

· Bombeamento de Água

Deve verificar-se se o conjunto motor-bomba já existente está adequado em função da altura manométrica e da vazão requerida. Sabe-se que a vazão é a quantidade de agua que a bomba consegue transportar num certo tempo – caudal volumétrico.

A relação entre a altura manométrica e a vazão é importante para Projetar a Bomba de Água:

o Para a mesma bomba: ↑altura manométrica, ↓caudal

o Para a mesma altura: ↑potência, ↑caudal

o Para o mesmo caudal: ↑altura manométrica, ↑potência

Não se pode menosprezar os problemas decorrentes de um projeto de canalização mal dimensionado ou com excesso de curvas porque qualquer causa perturbadora, qualquer elemento ou dispositivo que venha alterar a turbulência, mudar a direção ou alterar a velocidade é responsável por uma perda de energia. Toda e qualquer tentativa de alteração do conjunto depende do que se sabe sobre o volume de agua consumida nas operações diárias da instalação industrial. Somente o mínimo indispensável de agua deve ser bombeado

· Sistemas de Ar Comprimido

Podem ser subdivididos em Geração (unidades compressoras, reservatórios centrais e desumidificadores localizados dentro ou nas proximidades das casas de maquinas e unidades ventiladoras), Distribuição (tubulações de transporte de ar comprimido, reservatórios alocados próximos e equipamentos de produção ou processos, separadores de condensado, purgadores, lubrificadores de linha e válvulas de controlo) e Utilização (equipamentos industriais como ferramentas pneumáticas, maquinas de operação, prensas, etc. que usam o ar comprimido definindo os níveis terminais de pressão e caudal, alem das exigências especificas da qualidade do ar.)

· Sistemas de Ar Condicionados e Ventilação

Grande parte das instalações de ventilação e ar condicionado é super dimensionada uma vez que, até um passado recente, os fatores de segurança adotados em projeto estabeleciam capacidades de ventilação e ar condicionado superiores à máxima demanda prevista. A quantidade de ventilação e ar condicionado é variável no decorrer da jornada de trabalho e em função da época do ano. As instalações de ventilação e ar condicionado são calculadas para condições ambientais extremas, o que ocorre somente numa pequena parcela do tempo.

É possível encontrar todas as especificações dos equipamentos apresentados neste trabalho na “Manual de Eficiência Energética na Indústria” da Companhia Paranaense de Energia COPEL [1]: temperaturas e pressões que o equipamento retira/fornece, potência elétrica que requer para funcionamento, dimensões, características, materiais, etc.

BIBLIOGRAFIA

[1]http://www.copel.com/hpcopel/root/sitearquivos2.nsf/arquivos/manual/$FILE/manual_eficiencia_energ.pdf a 01 de março de 2017 pelas 09:58

[2]https://estudogeral.sib.uc.pt/bitstream/10316/20047/1/tese_vicente_final_revis%C3%A3o.pdf consultado a 01 de março de 2017 pelas 22:31

[3]http://www.navetherm.com.br/estufas-industriais.php consultado a 01 de março de 2017 pelas 21:34

[4]http://www.revistatae.com.br/noticiaInt.asp?id=4493 consultado a 01 de março de 2017 pelas 22:22

[5]http://www.ebah.com.br/content/ABAAAe0VAAF/caldeiras-apostila consultado a 01 de março de 2017 pelas 21:40

[6]http://www.unifra.br/professores/julianepinto/aula/Unidade_3_Agua%20Quente.pdf http://myhome-consultores.yolasite.com/resources/BombaCalor_Funcionamento.png

[7] http://www.b-shop.pt/compra/gerador-de-ar-quente-electrico-3kw-mod-ek-3-c-biemmedue-2019 consultado a 02 de março pelas 09:50

[8]http://myhome-consultores.yolasite.com/resources/BombaCalor_Funcionamento.png consultado a 02 de março pelas 09:51

![Figura 1 – Estufas Industriais [3]](/mediawiki/images/d/d5/Estufasindustriais.jpg)

![Figura 2 – Caldeira Elétrica Tipo Resistência [4]](/mediawiki/images/7/76/Caldeira_resistencia.jpg)

![Figura 5 – Gerador de passagem a vermelho [6]](/mediawiki/images/a/aa/Passagem.png)

![Figura 6 – Gerador de acumulação [6]](/mediawiki/images/f/f3/Acumula%C3%A7%C3%A3o.png)

![Figura 7 – Gerador Elétrico de Ar Quente [7]](/mediawiki/images/4/49/Esquema_calor_gerador_eletrico.jpg)

![Figura 8 – Bomba de Calor [8]](/mediawiki/images/2/2b/Bomb_de_calor.png)