Utilizador:CarmenCadiz

INTRODUÇÃO

A redução dos consumos energéticos e a diminuição do impacto das actividades humanas no meio ambiente encontram-se no centro das atençoes.O funcionamento [1] de um processo industrial requer a inclusão de utilidades. Inserem-se neste grupo as utilidades quentes e as frias que visam satisfazer as necesidades entálpicas do processo.As correntes preocessuais podem requer aquecimento ou arrefecimeno, por eso é que se impoe uma troca entálpica. Neste contexto existem habitualmente enormes oportunidades de melhoria pois esta troca pode ser efetuada mediante outras correntes frias o quentes do processo através da análise de redes de transferência de calor.Quando este troca não é possível deve recurrir-se a utilidades externas. Quando se recorre exclusivamente a utilidades externas ao processo, o consumo de energia é maximizado.Este texto tem o principal objetico de fornecer uma introdução das utilidades externas tipícamente usadas.

Utilidades Quentes

Gerador de calor

Elemento ou grupo de elementos destinados a elevar a temperatura da àgua fría. Os equipamentos principais do sistema de generação de calor são a casa de caldeiras, elementos necessários para a produção e tranferência de calor e accesorios. A caldeira é um recipiente de metal, fechado y destinado a aquecer água mediante a ação de calor a uma temperatura mais elevada do que a ambiente e uma pressão superior à atmosférica. Na operação das calderas consiste em uma cámara onde ocorre a combustão de um material combustível em presencia de aire comburente e a través de uma superficie de intercambio realiza-se a transeferência de calor.

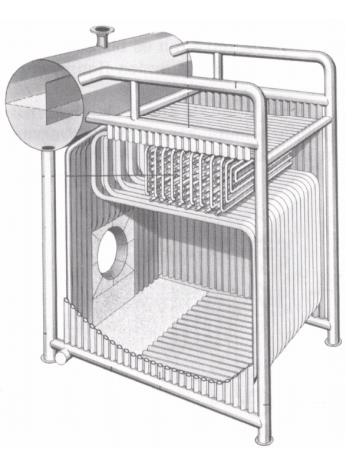

Figura 1- Gerador de vapor industrial [1]

Existem muitos tipos de caldeiras, que podem ser clasificadas segundo:

-À disposição dos fluidos:

Caldeiras acuotubulares

Caldeiras onde o fluido caloportador desplaza-se pelo interior dos tubos durante o seu aquecimento e os gases de combustão circulam pelo exterior de estes.Campo de aplicação:

-Produção de vapor

-Pressão de operação >25 bar

-Geradores de água quente

-Geradores de água sobreaquicida

Desventqagens:

-Elevado custo de compra

-Elevado custo de instalação

-Qualidade do vapor baixa

-Elevado consumo de água de alimentação na caldeira

-Baixo rendimiento

Figura 3 - Representação de uma caldeira acuotubular

Geradores Termofluido

Geradores com caldeira de tipo acuotubular mas onde o fluido caloportador é diferente à água. Aplica-se nos processos que precissam temperaturaelevada a baixa pressão.

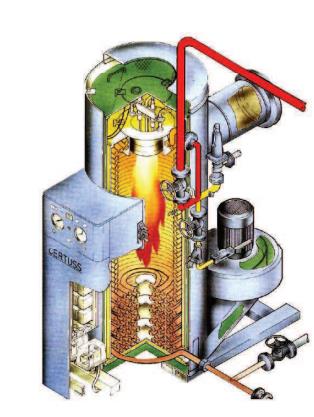

Figura 4- Representação de uma caldeira com termofluido

Caldeiras pirotubulares

Os gases de combustão circulam pero interior dos tubos e o fluido calor portador pelo exterior dos mesmos.

Campos de aplicação:

-Produção de vapor: de 0.2 a 25 t/h

-Pressão de operação >25 bar

-Geradores de água quente

-Geradores de água sobreaquecida

Ventagens:

-Construção compacta

-Custo de compra inferior

-Menor custo de instalação

-Alta capacidade de energia acumulada

-Elevada qualidade do vapor

-Resposta rápida perante variaçoes de consumo

-Elevado rendimento

Desventagens:

-Produção límite 25 t/h

-Pressão máxima de operação de 25 bar

Figura 5- Representação de uma caldeira pirotubular

- À sua tecnologia:

Caldeira estandar de água quente

-Produção de água quente até 105°C.

-Pressão de operação: 6, 8, 10, 13 e 16 bar.

Caldeira de água sobreaquecida

-Produção de água quente por acima de 105°C.

-Pressão de operação: 6, 8, 10, 13, 16, 18, 20, 22 e 25 bar.

Caldeira de vapor saturado sem econoizador

-Produção de vapor saturado.

-Pressão de operação: 6, 8, 10, 13, 16, 18, 20, 22 e 25 bar.

-Rendimento médio; 88.5% (variável en função da pressão de operação)

Caldeira de vapor saturado com econoizador integrado

-Produção de vapor saturado.

-Pressão de operação: 6, 8, 10, 13, 16, 18, 20, 22 e 25 bar.

-Rendimento médio; 94.5% (variável en função da pressão de operação)

Instalaçoes elétricas

Neste apartado estudam-se os processos eletrotérmicos que são caracterizados pela ação da corrente elétrica unicamente para a produção de calor.

Gerador elétrico de ar quente

Equipamento em cujo interior estão dispostos alguns conjuntos de resistências que fornecem calor ao ar, por efeito de Joule. O gás é sugado do exterior através de um ventilador de alta pressão, localizado numa das extremidades do equipamento. É de grande eficiência uma vez que o gerador elétrico é instalado junto ao ponto de consumo de ar quente. Fornece o ar aquecido muito rapidamente, pois o seu projeto possibilita a mínima inercia térmica, reduzindo o tempo de partida. O grau de humidade do produto a ser processado é o fator que determina o fator de potência do conjunto de resistências. Normalmente estão ocupados com filtros, que possibilitarão o fornecimento de ar limpo, livre de contaminação. O gerador elétrico de ar apresenta altíssimos rendimentos térmicos, que asseguram um baixo custo operacional, podendo fornecer ar a temperaturas superiores a 1000°C.

Figura 6- Gerador elétrico de ar quente

Fornos elétricos e estufas

Os fornos industriais são equipamentos utilizados na industria para executar operações de cura, secagem e tratamento térmico por acima da temperatura ambiente materiais colocados no interior. A utilização de fornos elétricos tem algumas vantagens em relação a fornos combustíveis. Dentre essas podemos citar:

-As temperaturas alcançadas com fornos elétricas são maiores e mais uniformes

-Geralmente requer menos espaço físico

-Certos produtos só podem ser obtidos com forno elétrico

-O rendimento do forno elétrico é significativamente maior.

Os fornos elétricos podems er dos seguintes tipos:

-Fornos a arco:nos quais o calor é produzido pela passagem da corrente elétrica num espaço entre dois eletrodos, ou entre a extremidade de um eletrodo e a carga

-Fornos a resistência, em que o calor é produzido pela passagem de corrente elétrica por meio de uma carga ou de resistências que irradiam o calor para a carga

-Fornos de indução, em que o calor é produzido por um enrolamento, também por efeito Joule

-Fornos mistos que são misturas dos tipos citados anteriormente

-Fornos a plasma, onde o calor é produzido por tochas de plasma.

As estufas são equipamentos com semejantes a os fornos mas operam normalmente a temperaturas mais baixas.

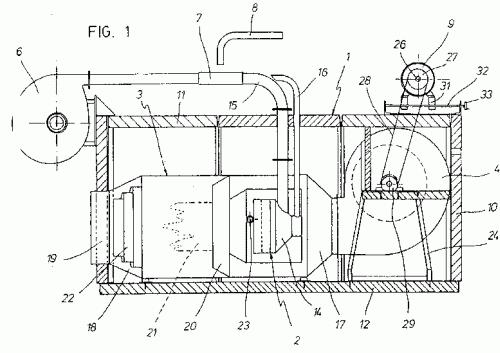

Figura 7– Forno elétrico industrial [2]

Os fornos elétricos e as estufas são equipamentos de aquecimento que consomem volumes expressivos de energia nas instalações industriais. Apesar de serem considerados equipamentos de elevada eficiência, apresentam grandes perdas de energia: não só nas operações de aquecimento e fusão mas também nas ditas “operações complementares” tais como o carregamento, o transporte do material aquecido, etc.

Bomba de calor

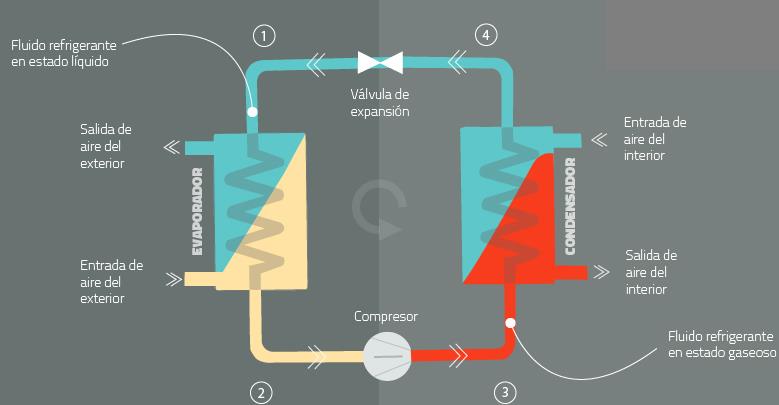

Equipamento que essencialmente aproveita o calor disponível, que é normalmente desperdiçado, convertendo-o em energia térmica aproveitável. A energia necessária para essa conversão costuma ser muito menor que a energia final libertada constituindo a adicional vantagem da bomba de calor. A operação de uma bomba de calor pode ser explicado em 4 pasos: [3]

1)No ponto de início, o fluido refrigerante que circula pelo circuitofechado e que é a base fa bomba, encontra-se a baixa temperatura e pressão e por iso no estado líquido. Liga-se a bomba e comença a aspirar o ar do exterior. O ar passa através do evaporador onde o fluido líquido absorbe o calor presenrte no ar e evapora-se.O ar é expulsado ao exterior, a menor temperatura do que foi obsorbido.

2)No segundo paso, o fluido é no estado gaseoso mas a baixa pressão. Faze-se passar através de um compressor onde a pressão sube e para álem disso também a temperatura.

3)No terceiro paso, o fluido é un vapor muito quente. Passa através de um condensador, cede a energia ao ar que o rodea aquecendo-o para enviâ-lo quente ao exterior. Nesta estapa o fluido condensa-se e volta para o estado líquido.

4)No último ponto, o fluido passa pela válvula de expansão para retornar a suas características iniciais (baixa temperatura e baixa pressão) para començar outra vez o ciclo.

Figura 8- Esquema do ciclo de uma bomba de calor

Utilidades Frias

Sistemas de geração de ar comprimido

O Ar Comprimido é uma importante forma de energia, que em diversas atividades produtivas complementa ou substitui com vantagens a energia elétrica. O Ar Comprimido está presente em mais de 90% das atividades produtivas e em quase 100% das industrias, nos hospitais, consultórios odontológicos, captação de água, tratamento de esgoto, sistemas automatizados em geral, construção civil, agricultura, aviação, navegação, siderurgia, limpeza , tratamento de superfícies, exploração mineral, transportes, brinquedos,. serviços de manutenção, tratamento de superfícies, escavação, prospecção mineral e petrolífera, exploração de petróleo e gases, etc. Uma instalação de ar comprimido consta de duas partes: A central compresora onde o ar compromido é produzido convenientemente para o seu uso y a rede de distribução, que transporta-o até o ponto de consumo. Central compressora: o objetivo da central compressora é produzir ar comprimido a uma determinada pressão e com uns níveis determinados de limpeza y de ausência de humedade que garantem umas condicoes de operação e de durabilidade óptimas. Geralmente tem os seguientes elementos: o compressor e o reservatório que são dois elementos imprescindíveis en uma central compressora e em conjunto são capaces de satisfazer a procura de ar comprimido, que as veces pode ser muito variável. O refrigerador, separador y el secador são equipamentos para a melhora da calidad do ar e são imprescindíveis em grandes instalacioes.

Figura 9- Gerador indultrial de ar comprimido [1]

Sistemas de refrigeração

Teoricamente, qualquer fenômeno físico ou químico de natureza endotérmica pode ser aproveitado para a produção do frio. Entre os processos endotérmicos usados na refrigeração, podemos citar: - a fusão de sólidos, como o gelo comum (0oC) e o gelo seco (neve carbônica –78,9oC); - a mistura de certos corpos com água (–20 a –40oC), com gelo de água (–20 a –50oC), ou com gelo seco (–100oC), as quais tomam o nome de misturas criogênicas; - a expansão de um gás com a produção de trabalho; - os fenômenos de adsorção; - os fenômenos termoelétricos. Os dois primeiros processos são descontínuos e se restringem a pequenas produções de frio (uso doméstico, em laboratórios, etc.), enquanto que os demais podem ser associados aos seus inversos, de modo a permitir a produção contínua do frio. Assim, a expansão de um gás associada à sua compressão é adotada nas máquinas frigoríficas a ar e na indústria da liquefação dos gases[4].

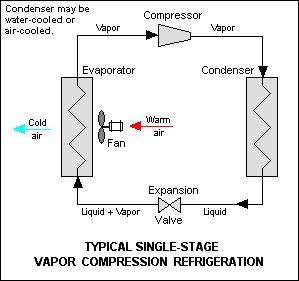

Sistemas de compressão a vapor de único estágio

O sistema de compressão a vapor é o sistema de refrigeração mais usado na prática. Neste sistema, o vapor é comprimido, condensado, tendo posteriormente sua pressão diminuída de modo que o fluido possa evaporar a baixa pressão. O principio de operação de un sistema de compressão de vapor é o mismo do que a bomba de calor, mais neste caso o calor transmite-se de dentro para fora.

Figura 10- Esquema de um ciclo de refrigeração por compressão de vapor [5]

Nestos sistemas utilizam-se fluidos refrigerantes como fluido de trabalho que alternadamente vaporiza e condensa quando absorve e libera energia térmica. O refrigerante empleado deveria possuir certas propriedades químicas, físicas e termodinâmicas que faz o seu o uso o mais seguro e econômico possível. São características desejáveis dos refrigerantes que seja não inflamável, não explosivo, não tóxico em seu estado puro ou quando misturado com o ar e também, não deve contaminar alimentos ou outros produtos armazenados no espaço refrigerado se ocorrer um vazamento no sistema. Os refrigerantes mais utilizados na indústria podem ser classificados nos seguintes grupos:

-Hidrocarbonetos halogenados

-Hidrocarbonetos puros

-Compostos inorgânicos

-Misturas azeotrópicas

-Misturas não azeotrópicas

Aspectos relacionados com saúde, segurança, meio ambiente e preocupações com a conservação de energia continuam motivando a indústria da refrigeração para melhorar e desenvolver refrigerantes novos.

Água de resfriamento

A remoção de calor indesejável na operação de um processo industrial algumas vezes é necessária. Entre os meios utilizados a água é tida como eficaz na absorção e no afastamento desse tipo de calor. A água trata-se de uma substância química, composta de H e O encontrada em abundância na terra, sob forma líquida, gasosa ou sólida. A água para reposição em sistemas de refrigeração e ar condicionado pode provir de diversas fontes: rede pública, poços artesianos, e, menos frequentemente, de cursos d’água, como rios e lagoas. É a matéria prima mais empregada no mundo servindo para uso humano, processos de limpeza, produção de vapor e energia, aquecimento, resfriamento, reações químicas, etc., porém os contaminantes e não a água são causadores de problemas e cada um deve ser tratado de modo específico. Os três grupos principais de contaminantes são: -sólidos em suspensão: areia, argila, microrganismos, vegetais em decomposição, sílicas coloidais e óleo; -sólidos dissolvidos: Ca, Mg, Na, Fe, Al, Mn, -Cátions; HCO3, CO3, SiO3, Cl e SO4, NO3, F -Ânions; -gases dissolvidos: O2, N2, CO2, SO2, SO3 e H2S, NH3.

PROBLEMAS NA ÁGUA DE RESFRIAMENTO:

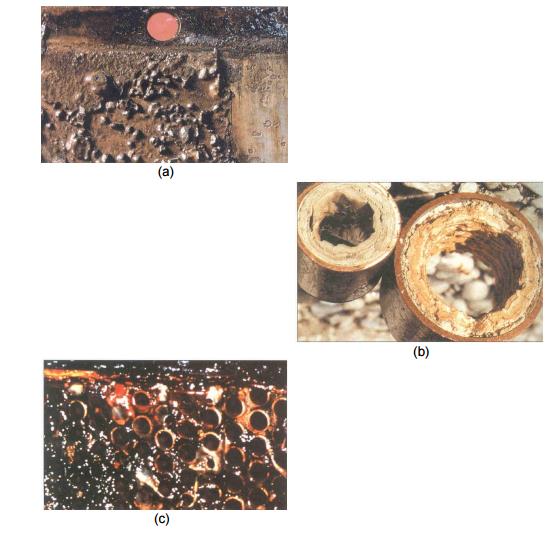

CORROSÃO (Figura 11.a): Existem três tipos de corrosão, porém qualquer uma pode causar danos irreparáveis ao equipamento.

-Corrosão ácida ou pH baixo: Ocasiona o desgaste do material (afinam-se as paredes da tubulação até ocorrer vazamento).

-Corrosão localizada (pitting): Ocasionada por oxigênio contido na água, faz com que a tubulação seja perfurada em pontos localizados.

-Corrosão galvânica: Ocorrem quando existem dois materiais diferentes na tubulação, por exemplo, Fe + Cu, Cu + Aço, etc.

INCRUSTAÇÕES (Figura 11. b): São sólidos da água que se agregam às paredes da tubulação, aumentando sua espessura, ocasionando além de um menor fluxo de á água, uma camada térmica a qual diminui o resfriamento.

ALGAS (Figura 11. c): Em locais onde haja dois elementos: oxigênio + luz, ocorre o desenvolvimento de algas, que dentro de um sistema de água ocasionarão dois problemas específicos:

-ocorre desprendimento, entram na tubulação causando entupimento

-deterioração da espécie, gera material que polui a água ocasionando odores desagradáveis e ação corrosiva.

Figura 11- Problemas derivados do uso de água de resfriamento [4]

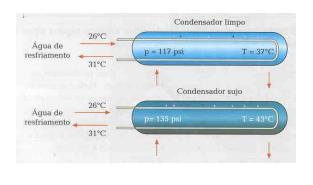

Outros problemas causados pela corrosão, incrustação e slime são:

-queda na eficiência dos trocadores de calor

-vazamento, após perfuração, nos trocadores de calor

-redução da resistência mecânica dos materiais

-entupimento das tubulações dos trocadores de calor

-aumento da perda de carga e da redução da vazão

-aceleração da corrosão

-adsorção e consumo de produtos químicos usados no tratamento

-queda na eficiência da torre de resfriamento

-deformação ou desprendimento do enchimento da torre de resfriamento.

Figura 12–Efeito de um condensador sujo. [4]

Existem programas de tratamento da água de refrigeraço que melhoram às características de operação particulares de cada circuito para o asseguramento da devida proteção do sistema dos problemas causados por corrosão, incrustação e por desenvolvimento microbiológico.

Bibliografia

[1] http://www.neoplan.com.br/?p=675

[2] http://www.lavadorasebone.com.br/forno-eletrico-industrial

[4] http://ftp.demec.ufpr.br/disciplinas/TM250/Refrigeracao/Apostila%20Refrigera%C3%A7%C3%A3o.pdf

[5] https://pt.wikipedia.org/wiki/Ciclo_de_refrigera%C3%A7%C3%A3o