Cogeração

Cogeração Feito por Cátia Patrícia e Maria Ribeiro, alunas do 4º ano do Mestrado Integrado em Engenharia Química no ano letivo de 2016/2017.

O que é a cogeração?

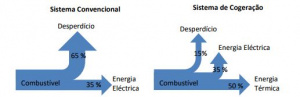

Entende-se por cogeração “o processo de produção combinada de energia eléctrica e térmica, destinando-se ambas a consumo próprio ou de terceiros, com respeito pelas condições previstas na lei” (Decreto-Lei n.º 186/95). Esta produção é feita a partir de um único combustível e um único conjunto de equipamentos. Esta técnica de produção assume um papel relevante no combate ao desperdício, uma vez que utiliza a energia dissipada pelo motor sob a forma de calor no aquecimento de, por exemplo, águas. A Figura abaixo demonstra o desperdício pode sofrer uma quebra de 65% para 15%, não sendo afectada a eficiência da produção de energia eléctrica. No sistema convencional apenas é produzida energia eléctrica, não sendo utilizada a energia térmica para qualquer fim, estando esta contabilizada como desperdício.

Vantagens e Desvantagens

A cogeração permite diminuir o consumo de energia primária, uma vez que a mesma quantidade de combustível pode satisfazer as necessidades de calor. Reduzindo o consumo de energia, diminui também o impacto ambiental por parte dos utilizadores. Uma utilização mais eficiente dos combustíveis fósseis permitida pela cogeração resulta numa diminuição significativa das emissões de gases poluentes. Ao produzir a electricidade e o calor no local da sua utilização, a cogeração permite ainda reduzir os custos de distribuição da energia eléctrica. A cogeração permite ainda a utilização de vários tipos de combustível, como biomassa, fuelóleo, gás natural, gasolina, gasóleo, entre outros. Utilizando a cogeração reduz-se também a dependência enérgica de terceiros. Como desvantagens, a cogeração apresenta um investimento inicial relativamente mais elevado do que o sistema convencional, problemas de ruído e dificuldade de transporte de energia térmica, isto é, o calor tem de ser consumido devido a não poder ser armazenado. Devido ao ruído associado, a cogeração não pode ser utilizada a nível doméstico.

Sistemas de Cogeração

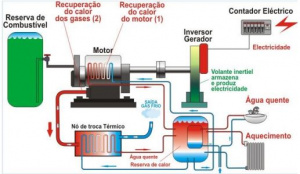

Um sistema de cogeração simples consiste num motor acoplado de um recuperador de calor, como apresentado na Figura 2. O motor utiliza combustível para produzir energia mecânica que posteriormente é convertida em energia eléctrica por um gerador. Enquanto isto, o sistema de recuperação de calor recolhe o calor resultante da combustão e do funcionamento do motor e fornece-o à reserva de calor para produção de águas quentes a 85-90 ºC. De referir que certos processos, como a secagem, podem utilizar directamente os gases produzidos pelo motor.

Os combustíveis mais utilizados a nível industrial são gasóleo, fuelóleo, gasolina,gás natural, gás propano e biomassa.

Seleção do equipamento

Sendo que o sistema de cogeração permite a produção de electricidade e calor simultaneamente, cabe ao utilizador decidir qual a energia que determina o projecto do equipamento. Isto é, deve decidir se o planeamento do equipamento é realizado segundo as necessidades de calor ou de electricidade. Esta escolha deve ter em conta o consumo de ambas as energias de modo a perceber se existe uma constante necessidade ou apenas alguns instantes. Na eventualidade de existir uma constante necessidade de calor é mais produtivo projectar o equipamento de modo a satisfazer estas necessidades pois se a necessidade eléctrica não for totalmente colmatada pelo sistema de cogeração, existe a possibilidade de compra de energia eléctrica à rede. Outros parâmetros a ter em conta na selecção do equipamento de cogeração são o tipo de combustível a fornecer ao motor e a necessidade de um eficiente sistema de refrigeração devido às elevadas temperaturas atingidas pelo motor a diesel. Associado a motores de cogeração está uma elevada poluição sonora, sendo também um factor de selecção do mesmo.

Tipos de Equipamento

Os sistemas de cogeração de energia mais usados são as turbinas a gás ou vapor (caldeiras que produzem vapor), motores de combustão interna (ciclo de Otto ou Diesel), geradores elétricos, caldeiras de recuperação e permutadores de calor, refrigeração por absorção que usam calor para produzir frio (ar condicionado), geradores elétricos e transformadores.

Turbinas a gás em cogeração

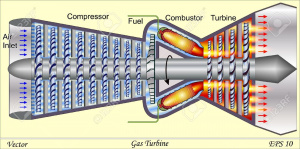

As turbinas a gás são cada vez mais usadas em sistemas de cogeração estando, atualmente, habilitadas para trabalhar em sistemas pequenos, médios e de grandes dimensões. A maior vantagem deste equipamento é o facto de conseguir rendimentos de cerca de 90%. Pode ainda assinalar-se a vantagem de ser um equipamento de fácil manutenção e baixos tempos de paragem. Não é necessário um controlo apertado ao sistema entre outras vantagens. A principal desvantagem é que as turbinas estão restritas a apenas alguns tipos de combustíveis e têm um tempo de vida curto.

O Figura 3 apresenta um exemplo de uma turbina a gás

Moteores Otto ou Diesel

O motor Diesel é caracterizado pela ignição espontânea, motor lento e de grandes dimensões. Nestes motores os combustíveis são de elevada viscosidade e na câmara de combustão entra apenas ar. O combustível é injectado no cilindro quando o pistão comprimiu e sobreaqueceu o ar. A temperatura atingida pelo ar devido à compressão é de tal ordem que faz acender espontaneamente o combustível pulverizado. Este motor atinge temperaturas e pressões muito elevadas, na ordem dos 800 K e 4 MPa, respectivamente. O motor Otto é vulgarmente conhecido como motor a gasolina e utiliza combustíveis menos viscosos, incluindo gases. Neste tipo de motores entra combustível e ar para a câmara de combustão e a ignição é provocada por uma faísca eléctrica de uma vela, atingindo temperaturas menores. Pelo efeito da combustão, gera-se no cilindro um aumento de pressão que acciona o pistão, gerando energia mecânica. Se a taxa de compressão atingisse valores muito elevados, a temperatura resultante seria muito elevada, provocando a ignição espontânea da mistura. Este fenómeno designa-se por detonação e provoca danos irreparáveis no motor. Em geral, os motores diesel são mais eficientes que os motores de gás natural devido ao funcionamento com taxas de compressão mais elevadas.

Instalação do equipamento

A instalação deste tipo de equipamentos envolve a projecção do mesmo. Os equipamentos são geralmente instalados separadamente das instalações que pretendem alimentar, de modo a aumentar a segurança e diminuir riscos. Estes equipamentos são geralmente muito pesados e transmitem vibrações causadas pelo seu funcionamento, sendo necessário um piso capaz de resistir a grandes esforços. Os custos típicos de instalação para os motores de combustão interna variam entre 400 a 700€ / kW.