Caldeiras de Condensação

Feito por: Diogo Salgueiro & Johnny Baptista para a cadeira de Integração e Intensificação de Processos - Mestrado Integrado em Engenharia Química, Departamento de Engenharia Química da Faculdade de Ciências e Tecnologia da Universidade de Coimbra, 2018/2019.

Caldeira de condensação

As Caldeiras de condensação, são caldeiras que produzem água quente, mas ao contrário das comuns caldeiras que libertam os gases de combustão livremente para a atmosfera, estas ditas caldeiras de condensação permitem a utilização da energia contida nestes gases, o que se traduz num maior rendimento energético do equipamento, visto que aproveitam quase integralmente o poder calorífico do combustível utilizado.

História e desenvolvimento notório:

As primeiras caldeiras de condensação modernas foram desenvolvidas por Richard Vetter em 1982 (para gás) e 1984 (para óleo) sendo que desde da década de 90 a tecnologia de caldeiras de condensação é considerada a tecnologia de preferência ganhando terreno no mercado a meio da década 90. Richard Vetter é um dos maiores inventores da Alemanha sendo actualmente detentor de mais de 100 patentes alemãs e internacionais das quais 22 estão implementadas na caldeira de condensação total VERITHERM [1].

O trabalho de Richard Vetter na tecnologia de caldeiras de condensação é notório, devido ao facto de ter sido o primeiro a desenvolver a tecnologia de modo a aproveitar quase na integridade o poder calorífico dos combustíveis (gás e óleo). Isto foi possível através do aproveitamento do calor latente de condensação dos gases de escape resultantes da combustão nas chamadas caldeiras de condensação total.

Funcionamento da caldeira de condensação:

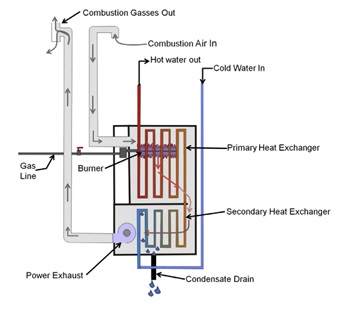

Primeiramente o combustível (gás ou óleo) é injetado no queimador da caldeira de modo a aquecer a água circulante na rede de tubos do permutador primário (Figura 1), após a queima do combustível os gases de escape gerados passam pelo permutador secundário aproveitando-se o calor latente de condensação do vapor de água contido nos gases de escape, isto traduz-se num aumento da eficiência na ordem dos 10-12%, quando comparada com uma caldeira convencional[2].

A evolução do comportamento dinâmico da transferência de calor entre os gases de combustão (que se encontram à temperatura da chama logo após saírem do queimador) e a água circulante no sistema da tubagens, como representado na figura 2, pode ser descrito pelas seguintes equações[2]:

A equação 1 apenas descreve a transferência de calor entre a corrente de gases de combustão e a segunda já trata da transferência de calor com a corrente de água das tubagens da caldeira. Em (1) Cg é o calor específico dos gases de combustão e Cw da água em [kJ/Kg °C], wg o caudal mássico dos gases de combustão e ww o da corrente de água em [kg/s], ρg a densidade dos gases de combustão e ρw da água em [kg/m3], sendo que as temperaturas ( Tg e Ts ) se encontram em [°C]. As constantes hs e ht representam os coeficientes de transferência de calor em [KW/m2°C], Ds e Dt são os perímetros da superfície onde ocorre transferência de calor em [m], As e At são as áreas de superfície onde ocorre transferência de calor em [m2].

O primeiro termo do lado direito de (3) descreve a troca de calor com água e o segundo termo vem da troca de calor com as tubagens da caldeira. Em (3), ρt é a densidade em [kg / m3], Ct é o calor específico em [kJ / kg °C] da parede da tubagem do permutador.

As constantes dt, ds e Rts e Dm são, respectivamente, a espessura da parede da tubagem em [m], a espessura da parede em [m], e a resistência térmica entre a parede da tubagem e a extensão do núcleo da tubagem em [kW / m2°C].

O primeiro termo do lado direito de (4) descreve a troca de calor com gás e o segundo termo descreve a troca de calor com a parede da tubagem. Em (4),ρs é a densidade em [kg / m3], e Cs calor específico em [kJ / kg °C] de material da superfície da tubagem.

Na tecnologia de caldeiras de condensação existem duas alternativas, as caldeiras de condensação dependentes da carga e temperatura da corrente de retorno e as caldeiras de condensação independentes da carga e temperatura da corrente de retorno.

Nas caldeiras dependentes da carga e temperatura da corrente de retorno só é possível ocorrer condensação dos gases de escape e consequente aproveitamento do calor latente de condensação se a corrente de água de retorno, que passa pelo permutador secundário está abaixo da temperatura de orvalho dos gases de escape, daí ser crucial a existência de uma regulação eficaz da temperatura da corrente de retorno através de bombas de recirculação reguladas por pressão diferencial[3], bem como um dimensionamento adequado do sistema (caldeira e utilizadores). Nas caldeiras de condensação dependente da carga e temperatura da corrente de retorno geralmente ocorre só uma condensação parcial dos gases de escape.

Nas caldeiras de condensação independentes da carga e temperatura da corrente de retorno, desenvolvidas por Richard Vetter, os gases de escape são totalmente condensados num permutador de calor polimérico qual é arrefecido através do ar fresco da alimentação do queimador, condição necessária para tal ocorrer é uma temperatura de gases de escape suficientemente baixa para que não se dê a degradação térmica deste permutador. Só nas caldeiras de condensação independentes da carga e temperatura da corrente de retorno é possível aproveitar ao máximo o calor latente da condensação dos gases de escape, visto que só nestas ocorre a condensação total[4].

O condensado resultante tem carácter ácido[5] e como tal as superfícies do permutador secundário bem como chaminé de evacuação devem ser resistentes à corrosão isto é possível através da aplicação de revestimentos com materiais cerâmicos, aço inoxidável ou polímeros (PTFE ou PPS), sendo o condensado efluente resultante evacuado da caldeira, poderá ainda ser neutralizado ou diretamente evacuado para a rede de esgoto.

O gás de escape resultante, já arrefecido é evacuado através duma bomba de exaustão (“power exhaust”), isto é necessário visto que o efeito chaminé não é predominante às baixas temperaturas a que se encontram os gases de escape na etapa final.

Custos

Caldeiras de condensação requerem na aquisição um investimento maior em comparação com as caldeiras convencionais, contudo têm um bom potencial de amortização a médio-longo prazo já que têm uma tecnologia mais eficiente em termos energéticos apesar de terem um consumo de eletricidade 30-40% maior devido à bomba de recirculação de elevada eficiência, regulação e controlo da caldeira. O consumo de eletricidade das caldeiras de condensação corresponde a cerca de 3% do consumo de combustível onde cerca 2% são consumidos pela bomba de recirculação de elevada eficiência e cerca de 1% são consumidos pela regulação e controlo (queimador, bomba de exaustão e controlo). Perdas de energia adicionais causadas pela queda de pressão do fluxo dos gases de escape são estimadas em pouco menos de 0,3% do consumo de combustível, mas os ganhos energéticos associados à tecnologia de condensação permitem um rendimento apreciável na razão de eletricidade consumida e calor útil (Electro-thermal Amplification Factor ou Elektrothermischer Verstärkungsfaktor - ETV)[6].

Conclusões

O uso de caldeiras de condensação, quando comparado com as convencionais apresenta muitas vantagens do ponto de vista energético, económico e ambiental, pois ao utilizar a energia presente nos gases de escape irá aumentar o rendimento energético, através do aproveitamento quase total do poder calorífico do combustível o que se traduz num ganho económico e ambiental, pois a queima de combustível será menor o que acarreta menores custos de combustível e como tal menos emissões.

Referências

- ↑ https://www.veritherm.com/index.php/wir-ueber-uns/die-vetter-story/der-erfinder

- ↑ 2,0 2,1 Erro de citação: Etiqueta

<ref>inválida; não foi fornecido texto para as refs de nomeSatyavada H., Baldi S. Energy, Monitoring energy efficiency of condensing boilers via hybrid first-principle modelling and estimation2018;142(1):121-29 - ↑ https://de.wikipedia.org/wiki/Umw%C3%A4lzpumpe_(Heiztechnik)#Differenzdruckregelung

- ↑ http://www.vollbrennwerttechnik.de/technik/technik.html.

- ↑ https://www.sbz-monteur.de/wp-content/uploads/2011/07/kondenswasser.pdf.

- ↑ https://web.archive.org/web/20131110164044/http://www.eicher-pauli.ch/upload/pdf/publications/FAGO-Zus_Schlussbericht.pdf.