Óleos térmicos

Realizado por: Rodrigo Pimenta e Rui Lopes, no âmbito da disciplina de Integração e Intensificação de Processos, pertencente ao Mestrado Integrado em Engenharia Química (Departamento de Engenharia Química, Faculdade de Ciências e Tecnologia da Universidade de Coimbra, 2016/2017).

Um sistema industrial pode utilizar dois tipos de óleos térmicos, sintético e mineral, apresentando características e vantagens diferentes. O óleo térmico sintético é obtido através de uma modificação química que fornece ao fluido alta durabilidade, eficiência nas trocas térmicas e viscosidade precisa, alta resistência à corrosão e oxidação, diminuindo a frequência de manutenção, favorecendo as indústrias.

O óleo térmico mineral é obtido pela refinação do petróleo, onde são misturados diferentes tipos de substâncias e aditivos. É utilizado na maioria das indústrias, sendo a sua maior vantagem o preço, sendo mais baixo do que os sintéticos. Estes óleos apresentam também maiores benefícios na sua eficiência como lubrificantes. Ambos servem para transferir energia térmica em aplicações ou processos onde são necessárias elevadas temperaturas. Mas de uma forma geral consegue -se atingir altas temperaturas (aproximadamente 400 º C) quando se utiliza óleo térmico de origem sintética e esta medida não compromete a estabilidade térmica do fluido.

A utilização de óleo térmico tem algumas vantagens tais como: Baixa pressão de vapor, não causa problemas de corrosão pois o fluido comporta-se como um lubrificante, prolongando assim o tempo útil do equipamento; dispensa a utilização de fogueiro; é um meio de grande versatilidade devido a atender às necessidades específicas de grande variedade em setores industriais; atinge temperaturas elevadas, até 400°C, com pressão atmosférica, simplificando assim o projeto da instalação; apresenta inércia térmica elevada que possibilita a retenção de calor durante mais tempo; permite a diminuição das emissões de CO2 e NOx; o custo de manutenção é baixo; a operação com este fluido térmico não necessita de operador certificado sendo por isso uma operação simples; a estabilidade térmica é assegurada; não é tóxico.Apresenta também algumas desvantagens tais como: baixo coeficiente de transferência de calor; é inflamável; a viscosidade e a densidade variam com a temperatura; o circuito com este fluido térmico exige bomba de circulação e depósito de expansão; coloca problema de flexibilidade na tubagem para variação de temperatura alta; é mais caro.

As operações recorrendo a caldeiras que utilizam óleo térmico como fonte de calor são mais baratas do que as que utilizam caldeiras de vapor de água pois apresentam menor perigosidade devido à ausência de corrosão, baixa pressão utilizada, entre outras características acima mencionadas.

Algumas das principais indústrias em que esses sistemas de transferência térmica de óleo térmico são utilizados são os seguintes: Indústria química; Indústria madeireira; Industria têxtil; Indústria alimentar; Indústria de Plástico ou Borracha; Aplicações Marinhas; Produção de Gás e Petróleo; Fabrico de Metais, Papel e Papelão; Materiais de construção;

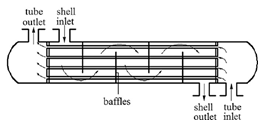

Em unidades fabris, a transferência de calor apresenta-se como um dos níveis essenciais. Os óleos são aplicados em casos onde a transferência de calor se dá de forma indireta (permutadores double-pipe, carcaça e tubos, etc.) diminuindo o risco de ‘hotspots’, o que leva a um aumento da segurança do processo.[2][3]

Um dos fatores mais importantes é baixa volatilidade. Em operações à pressão atmosférica, um óleo é capaz de operar numa gama de temperaturas muito superior à da água, sem ocorrer mudança de fase. À pressão atmosférica a temperatura de ebulição da água é nos 100ºC enquanto um óleo pode chegar facilmente aos 250ºC.[4]

No entanto, quando se aplica pressão sobre os fluidos, o seu ponto de ebulição aumenta e, consequentemente, a gama de temperaturas de operação possível nestes sistemas. É possível aumentar a gama de temperaturas da água até aos 254ºC quando a pressão aplicada é de 41 barg, denominando-se ‘high pressure steam’. Os óleos têm uma resposta semelhante, no entanto a gama de temperaturas aumenta consideravelmente devido à baixa volatilidade alcançando temperaturas de 430ºC a 25 bar.

A viscosidade destes fluidos é variável dependendo do sistema de transferência de calor. No entanto são facilmente bombeáveis, requerendo baixa energia fornecida para movimentação.

A utilização de vapor de água apresenta o problema de formação de óxidos que significa problemas de corrosão em tubagens e equipamentos. Os óleos sintéticos, por sua vez, não formam óxidos, não impondo problemas de corrosão e mantendo o tempo de vida dos equipamentos intacto. Contudo, deve-se preocupar ao nível de contaminações, o que torna possível a formação de óxidos e a consequente corrosão do material.

Atendendo aos níveis de flamabilidade, os limites mínimo e máximo dependem do óleo sintético em questão, tal como o ponto de autoignição e explosão. Por exemplo, o óleo térmico DOWTHERM A tem um limite mínimo de 0,6% a 175ºC, limite máximo de 6,8% a 190ºC e um ponto de autoignição nos 599ºC.[5]

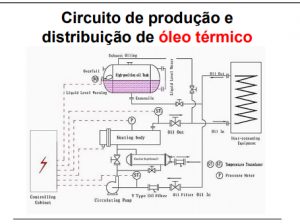

O aquecimento do óleo térmico ocorre através do calor gerado pela combustão da biomassa no forno da caldeira, ou do combustível (gás natural, óleo, óleo combustível, etc.) no queimador. Esse calor é transmitido para as bobinas localizadas dentro da caldeira, através das quais o óleo térmico circula.

Uma caldeira de óleo térmico dispara através de uma bobina helicoidal e gera energia a partir dos produtos quentes da combustão, aquecendo a serpentina através de radiação e convecção. A bobina aquece o óleo ou fluido térmico que é bombeado através da caldeira de óleo térmico. O óleo térmico aquece bobinas em vários tipos de trocadores de calor. Ao contrário de uma caldeira de água ou vapor, este processo de aquecimento não pressuriza fortemente o sistema.

Ele usa bomba de circulação de óleo quente para forçar a circulação do líquido, a transferência de calor para o equipamento de aquecimento e, em seguida, o óleo de transferência de calor retorna à caldeira para reaquecimento.

- ↑ https://www.researchgate.net/figure/233997584_fig1_Fig-1-Diagram-of-a-typical-shell-and-tube-heat-exchanger-12

- ↑ http://www.cenex.com/~/media/cenex/files/lubricants/heat%20transfer%20oil/heat%20transfer%20oil_pds-g19-02.ashx

- ↑ http://www.thermodyneboilers.com/thermic-fluid-heaters/

- ↑ 4,0 4,1 http://www.abco.dk/hotoil.htm

- ↑ http://www.dow.com/heattrans/products/synthetic/dowtherm.htm

- ↑ [:Ficheiro:///C:/Users/User/Downloads/A3-Fluidos termicos-2018 (1).pdf file:///C:/Users/User/Downloads/A3-Fluidos%20termicos-2018%20(1).pdf]

.