Utilizador:CarmenCadiz

[[Sistemas de geração de utilidades e equipamentos respectivos]]

1.Introdução 2.Utilidades Quentes 2.1.Gerador de calor 2.1.1.Caldeiras acuotubulares 2.1.2.Geradores Termofluido 2.1.3.Caldeiras pirotubulares 2.1.4.Caldeiras estandar de água quente 2.1.5.Caldeiras de água sobreaquicida 2.1.6.Caldeiras de vapor saturado sem econimozador 2.1.7.Caldeiras de vapor saturado com econimozador integrado 2.2.Instalaçoes elétricas 2.2.1.Gerador elétrico de ar quente 2.2.2.Fornos elétricos e estufas 2.3.Bomba de calor 3.Utilidades Frias 3.1.Sistemas de geração de ar comprimido 3.2.Sistemas de refrigeração 3.2.1.Sistemas de compressão a vapor de único estágio 3.2.2.1Água de resfriamento 4.Bibliografia

1.Introdução [1] O funcionamento de um processo industrial requer a inclusão de utilidades. Inserem-se neste grupo as utilidades quentes e as frias que visam satisfazer as necesidades entálpicas do processo. As correntes preocessuais podem requer aquecimento ou arrefecimeno, por eso é que se impoe uma troca entálpica. Esta troca pode ser efetuada mediante outras correntes frias o quentes do processo, mas as veces esta troca não é possível e deve recurrir-se a utilidades externas. Quando se recorre exclusivamente a utilidades externas ao processo, o consumo de energia é maximizado.

2.1.Gerador de calor Elemento ou grupo de elementos destinados a elevar a temperatura da àgua fría. Os equipamentos principais do sistema de generação de calor são a casa de caldeiras, elementos necessários para a produção e tranferência de calor e accesorios. A caldeira é um recipiente de metal, fechado y destinado a aquecer água mediante a ação de calor a uma temperatura mais elevada do que a ambiente e uma pressão superior à atmosférica. Na operação das calderas consiste em uma cámara onde ocorre a combustão de um material combustível em presencia de aire comburente e a través de uma superficie de intercambio realiza-se a transeferência de calor.

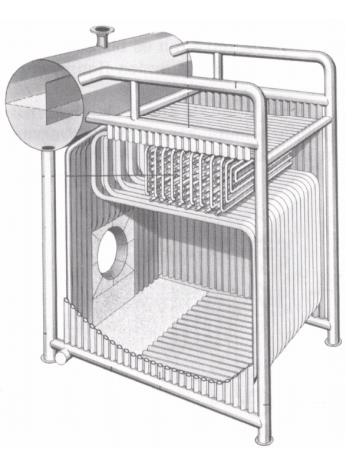

Figura 1- Gerador de vapor industrial [2]

Existem muitos tipos de caldeiras, que podem ser clasificadas segundo: -À disposição dos fluidos:

Caldeiras onde o fluido caloportador desplaza-se pelo interior dos tubos durante o seu aquecimento e os gases de combustão circulam pelo exterior de estes. Campo de aplicação:

-Produção de vapor

-Pressão de operação >25 bar

-Geradores de água quente

-Geradores de água sobreaquicida

Desventqagens:

-Elevado custo de compra

-Elevado custo de instalação

-Qualidade do vapor baixa

-Elevado consumo de água de alimentação na caldeira

-Baixo rendimiento

Figura - Representação de uma caldeira acuotubular

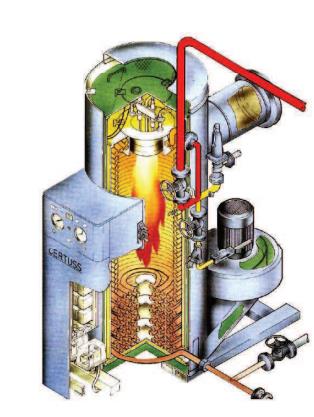

Geradores com caldeira de tipo acuotubular mas onde o fluido caloportador é diferente à água. Aplica-se nos processos que precissam temperaturaelevada a baixa pressão.

Figura - Representação de uma caldeira com termofluido

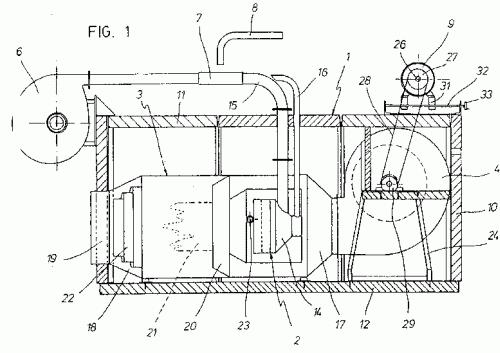

Os gases de combustão circulam pero interior dos tubos e o fluido calor portador pelo exterior dos mesmos.

Campos de aplicação:

-Produção de vapor: de 0.2 a 25 t/h

-Pressão de operação >25 bar

-Geradores de água quente

-Geradores de água sobreaquecida

Ventagens:

-Construção compacta

-Custo de compra inferior

-Menor custo de instalação

-Alta capacidade de energia acumulada

-Elevada qualidade do vapor

-Resposta rápida perante variaçoes de consumo

-Elevado rendimento

Desventagens:

-Produção límite 25 t/h

-Pressão máxima de operação de 25 bar

Figura - Representação de uma caldeira pirotubular

- À sua tecnologia:

2.1.4.Caldeira estandar de água quente

-Produção de água quente até 105°C.

-Pressão de operação: 6, 8, 10, 13 e 16 bar.

2.1.5.Caldeira de água sobreaquecida

-Produção de água quente por acima de 105°C.

-Pressão de operação: 6, 8, 10, 13, 16, 18, 20, 22 e 25 bar.

2.1.6.Caldeira de vapor saturado sem econoizador

-Produção de vapor saturado.

-Pressão de operação: 6, 8, 10, 13, 16, 18, 20, 22 e 25 bar.

-Rendimento médio; 88.5% (variável en função da pressão de operação)

2.1.7.Caldeira de vapor saturado com econoizador integrado

-Produção de vapor saturado.

-Pressão de operação: 6, 8, 10, 13, 16, 18, 20, 22 e 25 bar.

-Rendimento médio; 94.5% (variável en função da pressão de operação)

Neste apartado estudam-se os processos eletrotérmicos que são caracterizados pela ação da corrente elétrica unicamente para a produção de calor.

2.2.1.Gerador elétrico de ar quente

Equipamento em cujo interior estão dispostos alguns conjuntos de resistências que fornecem calor ao ar, por efeito de Joule. O gás é sugado do exterior através de um ventilador de alta pressão, localizado numa das extremidades do equipamento. É de grande eficiência uma vez que o gerador elétrico é instalado junto ao ponto de consumo de ar quente. Fornece o ar aquecido muito rapidamente, pois o seu projeto possibilita a mínima inercia térmica, reduzindo o tempo de partida. O grau de humidade do produto a ser processado é o fator que determina o fator de potência do conjunto de resistências. Normalmente estão ocupados com filtros, que possibilitarão o fornecimento de ar limpo, livre de contaminação. O gerador elétrico de ar apresenta altíssimos rendimentos térmicos, que asseguram um baixo custo operacional, podendo fornecer ar a temperaturas superiores a 1000°C.

Figura - Gerador elétrico de ar quente

2.2.2.Fornos elétricos e estufas

Os fornos industriais são equipamentos utilizados na industria para executar operações de cura, secagem e tratamento térmico por acima da temperatura ambiente materiais colocados no interior. A utilização de fornos elétricos tem algumas vantagens em relação a fornos combustíveis. Dentre essas podemos citar:

-As temperaturas alcançadas com fornos elétricas são maiores e mais uniformes

-Geralmente requer menos espaço físico

-Certos produtos só podem ser obtidos com forno elétrico

-O rendimento do forno elétrico é significativamente maior.

Os fornos elétricos podems er dos seguintes tipos:

-Fornos a arco:nos quais o calor é produzido pela passagem da corrente elétrica num espaço entre dois eletrodos, ou entre a extremidade de um eletrodo e a carga

-Fornos a resistência, em que o calor é produzido pela passagem de corrente elétrica por meio de uma carga ou de resistências que irradiam o calor para a carga

-Fornos de indução, em que o calor é produzido por um enrolamento, também por efeito Joule.

-Fornos mistos que são misturas dos tipos citados anteriormente

-Fornos a plasma, onde o calor é produzido por tochas de plasma.

As estufas são equipamentos com semejantes a os fornos mas operam normalmente a temperaturas mais baixas.

Figura – Forno elétrico industrial

Os fornos elétricos e as estufas são equipamentos de aquecimento que consomem volumes expressivos de energia nas instalações industriais. Apesar de serem considerados equipamentos de elevada eficiência, apresentam grandes perdas de energia: não só nas operações de aquecimento e fusão mas também nas ditas “operações complementares” tais como o carregamento, o transporte do material aquecido, etc.

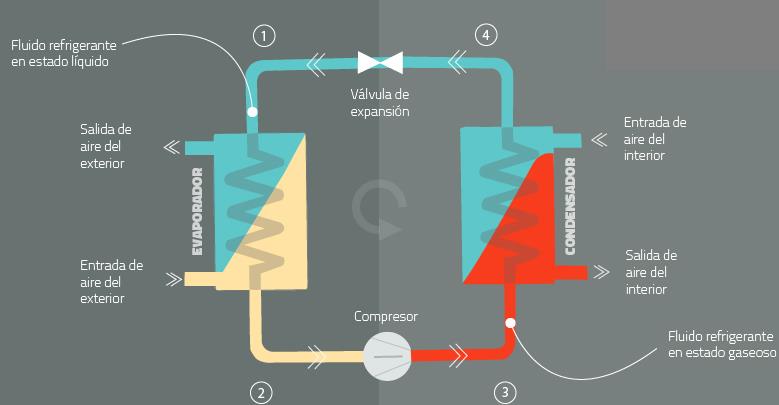

Equipamento que essencialmente aproveita o calor disponível, que é normalmente desperdiçado, convertendo-o em energia térmica aproveitável. A energia necessária para essa conversão costuma ser muito menor que a energia final libertada constituindo a adicional vantagem da bomba de calor. A operação de uma bomba de calor pode ser explicado em 4 pasos: 1)No ponto de início, o fluido refrigerante que circula pelo circuitofechado e que é a base fa bomba, encontra-se a baixa temperatura e pressão e por iso no estado líquido. Liga-se a bomba e comença a aspirar o ar do exterior. O ar passa através do evaporador onde o fluido líquido absorbe o calor presenrte no ar e evapora-se.O ar é expulsado ao exterior, a menor temperatura do que foi obsorbido. 2)No segundo paso, o fluido é no estado gaseoso mas a baixa pressão. Faze-se passar através de um compressor onde a pressão sube e para álem disso também a temperatura. 3)No terceiro paso, o fluido é un vapor muito quente. Passa através de um condensador, cede a energia ao ar que o rodea aquecendo-o para enviâ-lo quente ao exterior. Nesta estapa o fluido condensa-se e volta para o estado líquido. 4)No último ponto, o fluido passa pela válvula de expansão para retornar a suas características iniciais (baixa temperatura e baixa pressão) para començar outra vez o ciclo.

Figura - Esquema do ciclo de uma bomba de calor

3.1.Sistemas de geração de ar comprimido

O Ar Comprimido é uma importante forma de energia, que em diversas atividades produtivas complementa ou substitui com vantagens a energia elétrica. O Ar Comprimido está presente em mais de 90% das atividades produtivas e em quase 100% das industrias, nos hospitais, consultórios odontológicos, captação de água, tratamento de esgoto, sistemas automatizados em geral, construção civil, agricultura, aviação, navegação, siderurgia, limpeza , tratamento de superfícies, exploração mineral, transportes, brinquedos,. serviços de manutenção, tratamento de superfícies, escavação, prospecção mineral e petrolífera, exploração de petróleo e gases, etc. Uma instalação de ar comprimido consta de duas partes: A central compresora onde o ar compromido é produzido convenientemente para o seu uso y a rede de distribução, que transporta-o até o ponto de consumo. Central compressora: o objetivo da central compressora é produzir ar comprimido a uma determinada pressão e com uns níveis determinados de limpeza y de ausência de humedade que garantem umas condicoes de operação e de durabilidade óptimas. Geralmente tem os seguientes elementos: o compressor e o reservatório que são dois elementos imprescindíveis en uma central compressora e em conjunto são capaces de satisfazer a procura de ar comprimido, que as veces pode ser muito variável. O refrigerador, separador y el secador são equipamentos para a melhora da calidad do ar e são imprescindíveis em grandes instalacioes.

Figura - Gerador indultrial de ar comprimido

Teoricamente, qualquer fenômeno físico ou químico de natureza endotérmica pode ser aproveitado para a produção do frio. Entre os processos endotérmicos usados na refrigeração, podemos citar: - a fusão de sólidos, como o gelo comum (0oC) e o gelo seco (neve carbônica –78,9oC); - a mistura de certos corpos com água (–20 a –40oC), com gelo de água (–20 a –50oC), ou com gelo seco (–100oC), as quais tomam o nome de misturas criogênicas; - a expansão de um gás com a produção de trabalho; - os fenômenos de adsorção; - os fenômenos termoelétricos. Os dois primeiros processos são descontínuos e se restringem a pequenas produções de frio (uso doméstico, em laboratórios, etc.), enquanto que os demais podem ser associados aos seus inversos, de modo a permitir a produção contínua do frio. Assim, a expansão de um gás associada à sua compressão é adotada nas máquinas frigoríficas a ar e na indústria da liquefação dos gases.

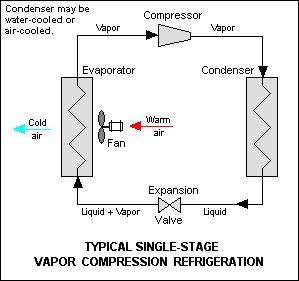

3.2.1.Sistemas de compressão a vapor de único estágio

O sistema de compressão a vapor é o sistema de refrigeração mais usado na prática. Neste sistema, o vapor é comprimido, condensado, tendo posteriormente sua pressão diminuída de modo que o fluido possa evaporar a baixa pressão. O principio de operação de un sistema de compressão de vapor é o mismo do que a bomba de calor, mais neste caso o calor transmite-se de dentro para fora.

Figura - Esquema de um ciclo de refrigeração por compressão de vapor

Nestos sistemas utilizam-se fluidos refrigerantes como fluido de trabalho que alternadamente vaporiza e condensa quando absorve e libera energia térmica. O refrigerante empleado deveria possuir certas propriedades químicas, físicas e termodinâmicas que faz o seu o uso o mais seguro e econômico possível. São características desejáveis dos refrigerantes que seja não inflamável, não explosivo, não tóxico em seu estado puro ou quando misturado com o ar e também, não deve contaminar alimentos ou outros produtos armazenados no espaço refrigerado se ocorrer um vazamento no sistema. Os refrigerantes mais utilizados na indústria podem ser classificados nos seguintes grupos:

-Hidrocarbonetos halogenados

-Hidrocarbonetos puros

-Compostos inorgânicos

-Misturas azeotrópicas

-Misturas não azeotrópicas

Aspectos relacionados com saúde, segurança, meio ambiente e preocupações com a conservação de energia continuam motivando a indústria da refrigeração para melhorar e desenvolver refrigerantes novos.

A remoção de calor indesejável na operação de um processo industrial algumas vezes é necessária. Entre os meios utilizados a água é tida como eficaz na absorção e no afastamento desse tipo de calor. A água trata-se de uma substância química, composta de H e O encontrada em abundância na terra, sob forma líquida, gasosa ou sólida. A água para reposição em sistemas de refrigeração e ar condicionado pode provir de diversas fontes: rede pública, poços artesianos, e, menos frequentemente, de cursos d’água, como rios e lagoas. É a matéria prima mais empregada no mundo servindo para uso humano, processos de limpeza, produção de vapor e energia, aquecimento, resfriamento, reações químicas, etc., porém os contaminantes e não a água são causadores de problemas e cada um deve ser tratado de modo específico. Os três grupos principais de contaminantes são: -sólidos em suspensão: areia, argila, microrganismos, vegetais em decomposição, sílicas coloidais e óleo; -sólidos dissolvidos: Ca, Mg, Na, Fe, Al, Mn, -Cátions; HCO3, CO3, SiO3, Cl e SO4, NO3, F -Ânions; -gases dissolvidos: O2, N2, CO2, SO2, SO3 e H2S, NH3.

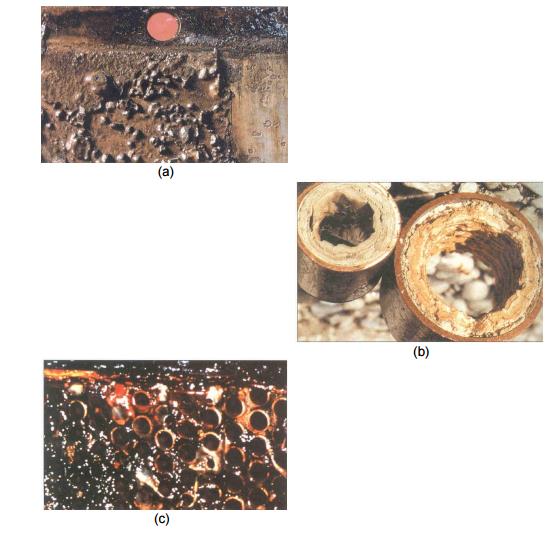

PROBLEMAS NA ÁGUA DE RESFRIAMENTO:

CORROSÃO (fig.a): Existem três tipos de corrosão, porém qualquer uma pode causar danos irreparáveis ao equipamento.

-Corrosão ácida ou pH baixo: Ocasiona o desgaste do material (afinam-se as paredes da tubulação até ocorrer vazamento).

-Corrosão localizada (pitting): Ocasionada por oxigênio contido na água, faz com que a tubulação seja perfurada em pontos localizados.

-Corrosão galvânica: Ocorrem quando existem dois materiais diferentes na tubulação, por exemplo, Fe + Cu, Cu + Aço, etc.

INCRUSTAÇÕES (fig. b): São sólidos da água que se agregam às paredes da tubulação, aumentando sua espessura, ocasionando além de um menor fluxo de á água, uma camada térmica a qual diminui o resfriamento.

ALGAS (fig. c): Em locais onde haja dois elementos: oxigênio + luz, ocorre o desenvolvimento de algas, que dentro de um sistema de água ocasionarão dois problemas específicos:

-ocorre desprendimento, entram na tubulação causando entupimento

-deterioração da espécie, gera material que polui a água ocasionando odores desagradáveis e ação corrosiva.

Figura - Problemas derivados do uso de água de resfriamento

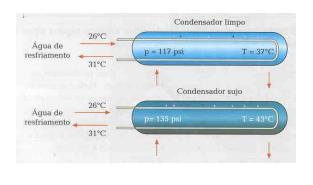

Outros problemas causados pela corrosão, incrustação e slime são:

-queda na eficiência dos trocadores de calor

-vazamento, após perfuração, nos trocadores de calor

-redução da resistência mecânica dos materiais

-entupimento das tubulações dos trocadores de calor

-aumento da perda de carga e da redução da vazão

-aceleração da corrosão

-adsorção e consumo de produtos químicos usados no tratamento

-queda na eficiência da torre de resfriamento

-deformação ou desprendimento do enchimento da torre de resfriamento.

Figura –Efeito de um condensador sujo.

Existem programas de tratamento da água de refrigeraço que melhoram às características de operação particulares de cada circuito para o asseguramento da devida proteção do sistema dos problemas causados por corrosão, incrustação e por desenvolvimento microbiológico.