Cogeração

Cogeração Feito por Cátia Patrícia e Maria Ribeiro, alunas do 4º ano do Mestrado Integrado em Engenharia Química no ano letivo de 2016/2017.

O que é a cogeração?

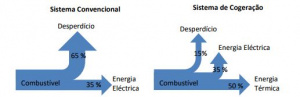

Entende-se por cogeração “o processo de produção combinada de energia eléctrica e térmica, destinando-se ambas a consumo próprio ou de terceiros, com respeito pelas condições previstas na lei” (Decreto-Lei n.º 186/95). Esta produção é feita a partir de um único combustível e um único conjunto de equipamentos. Esta técnica de produção assume um papel relevante no combate ao desperdício, uma vez que utiliza a energia dissipada pelo motor sob a forma de calor no aquecimento de, por exemplo, águas. A Figura abaixo demonstra o desperdício pode sofrer uma quebra de 65% para 15%, não sendo afectada a eficiência da produção de energia eléctrica [1]. No sistema convencional apenas é produzida energia eléctrica, não sendo utilizada a energia térmica para qualquer fim, estando esta contabilizada como desperdício.

Vantagens e Desvantagens

A cogeração permite diminuir o consumo de energia primária, uma vez que a mesma quantidade de combustível pode satisfazer as necessidades de calor. Reduzindo o consumo de energia, diminui também o impacto ambiental por parte dos utilizadores. Uma utilização mais eficiente dos combustíveis fósseis permitida pela cogeração resulta numa diminuição significativa das emissões de gases poluentes. Ao produzir a electricidade e o calor no local da sua utilização, a cogeração permite ainda reduzir os custos de distribuição da energia eléctrica. A cogeração permite ainda a utilização de vários tipos de combustível, como biomassa, fuelóleo, gás natural, gasolina, gasóleo, entre outros. Utilizando a cogeração reduz-se também a dependência enérgica de terceiros. Como desvantagens, a cogeração apresenta um investimento inicial relativamente mais elevado do que o sistema convencional, problemas de ruído e dificuldade de transporte de energia térmica, isto é, o calor tem de ser consumido devido a não poder ser armazenado. Devido ao ruído associado, a cogeração não pode ser utilizada a nível doméstico [1].

Sistemas de Cogeração

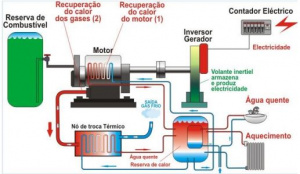

Um sistema de cogeração simples consiste num motor acoplado de um recuperador de calor, como apresentado na Figura 2. O motor utiliza combustível para produzir energia mecânica que posteriormente é convertida em energia eléctrica por um gerador. Enquanto isto, o sistema de recuperação de calor recolhe o calor resultante da combustão e do funcionamento do motor e fornece-o à reserva de calor para produção de águas quentes a 85-90 ºC. De referir que certos processos, como a secagem, podem utilizar directamente os gases produzidos pelo motor [2].

Os combustíveis mais utilizados a nível industrial são gasóleo, fuelóleo, gasolina,gás natural, gás propano e biomassa.

Seleção do equipamento

Sendo que o sistema de cogeração permite a produção de electricidade e calor simultaneamente, cabe ao utilizador decidir qual a energia que determina o projecto do equipamento. Isto é, deve decidir se o planeamento do equipamento é realizado segundo as necessidades de calor ou de electricidade. Esta escolha deve ter em conta o consumo de ambas as energias de modo a perceber se existe uma constante necessidade ou apenas alguns instantes. Na eventualidade de existir uma constante necessidade de calor é mais produtivo projectar o equipamento de modo a satisfazer estas necessidades pois se a necessidade eléctrica não for totalmente colmatada pelo sistema de cogeração, existe a possibilidade de compra de energia eléctrica à rede. Outros parâmetros a ter em conta na selecção do equipamento de cogeração são o tipo de combustível a fornecer ao motor e a necessidade de um eficiente sistema de refrigeração devido às elevadas temperaturas atingidas pelo motor a diesel. Associado a motores de cogeração está uma elevada poluição sonora, sendo também um factor de selecção do mesmo [6].

Tipos de Equipamento

Os sistemas de cogeração de energia mais usados são as turbinas a gás ou vapor (caldeiras que produzem vapor), motores de combustão interna (ciclo de Otto ou Diesel), geradores elétricos, caldeiras de recuperação e permutadores de calor, refrigeração por absorção que usam calor para produzir frio (ar condicionado), geradores elétricos e transformadores [3].

Turbinas a gás em cogeração

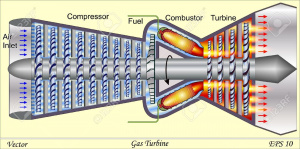

As turbinas a gás são cada vez mais usadas em sistemas de cogeração estando, atualmente, habilitadas para trabalhar em sistemas pequenos, médios e de grandes dimensões. A maior vantagem deste equipamento é o facto de conseguir rendimentos de cerca de 90%. Pode ainda assinalar-se a vantagem de ser um equipamento de fácil manutenção e baixos tempos de paragem. Não é necessário um controlo apertado ao sistema entre outras vantagens. A principal desvantagem é que as turbinas estão restritas a apenas alguns tipos de combustíveis e têm um tempo de vida curto [4].

O Figura 3 apresenta um exemplo de uma turbina a gás

Motores Otto ou Diesel

O motor Diesel é caracterizado pela ignição espontânea, motor lento e de grandes dimensões. Nestes motores os combustíveis são de elevada viscosidade e na câmara de combustão entra apenas ar. O combustível é injectado no cilindro quando o pistão comprimiu e sobreaqueceu o ar. A temperatura atingida pelo ar devido à compressão é de tal ordem que faz acender espontaneamente o combustível pulverizado. Este motor atinge temperaturas e pressões muito elevadas, na ordem dos 800 K e 4 MPa, respectivamente [5]. O motor Otto é vulgarmente conhecido como motor a gasolina e utiliza combustíveis menos viscosos, incluindo gases. Neste tipo de motores entra combustível e ar para a câmara de combustão e a ignição é provocada por uma faísca eléctrica de uma vela, atingindo temperaturas menores. Pelo efeito da combustão, gera-se no cilindro um aumento de pressão que acciona o pistão, gerando energia mecânica. Se a taxa de compressão atingisse valores muito elevados, a temperatura resultante seria muito elevada, provocando a ignição espontânea da mistura. Este fenómeno designa-se por detonação e provoca danos irreparáveis no motor. Em geral, os motores diesel são mais eficientes que os motores de gás natural devido ao funcionamento com taxas de compressão mais elevadas [6].

Instalação do equipamento

A instalação deste tipo de equipamentos envolve a projecção do mesmo. Os equipamentos são geralmente instalados separadamente das instalações que pretendem alimentar, de modo a aumentar a segurança e diminuir riscos. Estes equipamentos são geralmente muito pesados e transmitem vibrações causadas pelo seu funcionamento, sendo necessário um piso capaz de resistir a grandes esforços [7]. Os custos típicos de instalação para os motores de combustão interna variam entre 400 a 700€ / kW [5].

Manutenção do equipamento

É essencial uma constante vigilância do equipamento devido às elevadas temperaturas e pressões atingidas. É necessária uma ligeira manutenção em intervalos entre 500 a 2 000 horas de funcionamento para afinações e substituição de óleos. Entre 12 000 e 15 000 horas de funcionamento é necessária uma revisão mais profunda. Os custos de manutenção em motores a gás natural variam entre 0,007 e 0,015 €/ kWh e em motores a gasóleo entre os 0,005 e 0,010 €/kW. [5]

Aplicação

Devido ao ruído que provoca, a cogeração ainda não pode ser utilizada a nível doméstico. No entanto, com o avanço da tecnologia pretende-se desenvolver microturbinas com sistema cogeração para uso doméstico [8]. A cogeração pode ser utilizada em todo o tipo de indústria, sendo mais utilizada na indústria do papel, petróleo, têxtil e madeira. Também em grandes edifícios com elevada produção de energia eléctrica e necessidade constante de água quente e calor, como hotéis, hospitais, centros comerciais, é possível instalar sistemas de cogeração.

Sistemas de cogeração com recursos renováveis

A cogeração com recurso a combustível renovável é muito usual em indústrias que produzem elevadas quantidades de biomassa, tais como: Estações de Tratamento de Águas Residuais; Aterros sanitários; Indústrias agro-pecuárias, cervejeira, lacticínios, aglomerados de madeira, cortiça, azeite, geradoras de sub-produtos energéticos [8].

Cogeração em Portugal

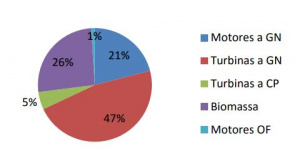

A cogeração foi introduzida em Portugal no sector industrial nos anos 40, primeiramente baseada em turbinas de vapor. Apenas nos anos 90 a cogeração sofreu um aumento significativo de potência instalada e energia produzida. [9] No ano de 2013 existia uma potência instalada de 1 300 MW. O desenvolvimento da cogeração é condicionado pelos preços relativos das fontes de energia primária e pelo desenvolvimento tecnológico. De modo a incentivar as técnicas de cogeração é necessário um maior apoio por parte de políticas fiscais. Actualmente, as turbina a gás natural são o equipamento mais frequente de uso de cogeração em Portugal, seguido da biomassa e motores a gás natural, como é apresentado na Figura 4 [19].

Referências

[1] http://www.galpenergia.com/PT/investidor/ConhecerGalpEnergia/Os-nossos-negocios/Gas-Power/Power/Cogeracao/Paginas/Definicao-de-cogeracao.aspx [2]MENDONÇA, João Pedro. SILVA, Cátia Solange - Produção e Distribuição Centralizada de Energia Térmica e Cogeração. Coimbra. 2003. Departamento de Engenharia Mecânica. Universidade de Coimbra [3]http://www.portal-energia.com/cogeracao/ [4]http://web.ist.utl.pt/luis.roriz/MyPage/et_T28.htm [5]Simões, A., “Máquinas Alternativas”, Coimbra: Instituto Superior de Engenharia de Coimbra, 2013 [6] Direcção Geral de Energia e Geologia, “Estudo do potencial de cogeração de elevada eficiência em Portugal”, Lisboa, Fevereiro 2010 [7]http://web.ist.utl.pt/luis.roriz/MyPage/et_T27.htm [8]https://www.portal-energia.com/a-cogeracao-com-recursos-renovaveis/ [9]Direcção Geral de Energia Ministério da Economia, “Centro de Estudos em Economia da Energia dos Transpor tese do Ambiente”, Textype Artes Gráficas Lda, Lisboa, Janeiro 2002