Caldeiras flamotubulares

Realizado por Denner Déda e Paulo Matos. Integração e Intensificação de Processos, Mestrado Integrado em Engenharia Química, Coimbra, 2018/2019.

Utilidade industrial - Gases quentes

Uma das utilidades usadas na indústria são os gases quentes provenientes da combustão, com a finalidade de aquecer ou evaporar água que é necessária para o processo. As caldeiras industriais são um exemplo de equipamento que recorre a esta utilidade, sendo que são equipamentos destinados a transformar água em vapor. A energia necessária para a vaporização pode ser obtida pela queima de combustível sólido, líquido ou gasoso. No entanto, devido à existência de vários tipos de caldeiras, este documento irá incidir nas caldeiras flamotubuluares/gastubular.

Caldeiras flamotubulares

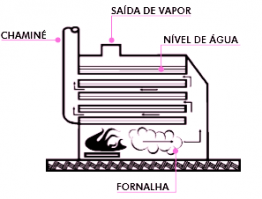

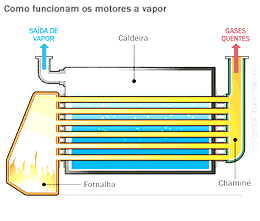

Nas caldeiras flamotubulares, podem existir múltiplos tubos, onde circulam os gases quentes, rodeados de um reservatório de água. Os tubos são montados como no caso dos permutadores, podendo ter uma ou mais passagens. Este tipo de caldeiras é, por norma, utilizado para baixas capacidades e quando se quer vapor de baixa pressão. O funcionamento das caldeiras flamotubulares consiste, basicamente, na passagem de gases quentes provenientes da combustão pelo interior dos tubos, aquecendo desta forma a água e transformando-a em vapor[2]. Este equipamento tem como principais aplicações pequenas e médias unidades industriais e edifícios públicos e particulares.

Principais elementos constituintes[3][4]

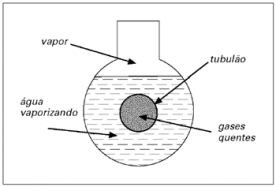

- Tubulão - é uma espécie de reservatório que armazena água em estado líquido e estado gasoso, com duas saídas, uma para cada estado. Neste reservatório estão inseridos a garrafa de nível, a descarga de fundo para que os sólidos sejam retirados, os tubos de troca térmica, a saída de vapor e as válvulas de segurança. Por norma é feito de chapas de aço carbono e apresenta uma capacidade de vapor proporcional às suas dimensões.

- Fornalha - é o local onde ocorre a queima do combustível na presença de oxigénio. O oxigénio (fundamental para que o processo ocorra) pré-aquecido ou não, entra na fornalha iniciando o processo de combustão ao entrar em contacto com o combustível. A combustão pode ser realizada de diversas formas (líquida, gasosa ou sólida), consoante a substância adotada.

- Tubos de fogo - conjunto de feixes em formato de tubos que recebe o calor dos gases originados no processo de combustão.

Elementos auxiliares[4][6][7]

- Economizador - tem a finalidade de aquecer a água de alimentação da caldeira.

- Sistema de alimentação de combustível - é utilizado de modo a evitar problemas de flutuação de carga e uma temperatura baixa no bombeamento do combustível para o tanque principal.

- Pré-aquecedor de ar - equipamento que eleva a temperatura do ar antes que este entre na fornalha.

- Válvulas de segurança - utilizadas para promover a saída do excesso de vapor, caso o valor limite da caldeira seja ultrapassado e os restantes dispositivos de segurança falhem.

- Dispositivos de controle - projetados para garantir o funcionamento seguro da caldeira.

- Aquecedor de óleo - é um equipamento que permite aquecer o óleo combustível, diminuindo assim a sua viscosidade.

- Lavador de gases - é responsável pela remoção de poluentes das correntes de gases através da passagem de uma corrente de água pelas mesmas.

Caraterísticas relevantes[1]

Pressão máxima:

- 12 a 13 bar com 1 tubo de fogo

- 26 a 27 bar com 2 tubos de fogo

- Aproximadamente 30 bar com 3 tubo de fogo

Temperatura máxima

- Vapor sobreaquecido até cerca de 420 ºC

Produção máxima e carga térmica

- 14 t/h vapor, para 1 tubo de fogo, a que corresponde uma carga térmica no tubo de fogo de cerca de 10.5 MW

- Carga térmica por superfície de aquecimento: 27.9 a 34.9 kW/m2

- Produção de vapor por superfície de aquecimento: 40 a 50 kg/m

Temperatura de saída dos produtos de combustão da caldeira:

- Fuel óleo entre 180 ºC e 200 ºC

- Gás natural entre 80 ºC e 100 ºC

Vantagens e Desvantagens[1][2]

| Vantagens | Desvantagens |

| São compactas | Lentidão no arranque |

| Fácil construção e de baixos custos | Funcionamento para baixas/médias pressões |

| Baixo cuidado no tratamento da água | Baixa capacidade de produção de vapor |

| Limpeza fácil | Baixa taxa de produção de vapor |

| Fácil substituição dos tubos | Necessidade de mais do que um queimador para maiores produções e pressões |

| Pouco sensíveis a oscilações de carga | |

| Utilização de qualquer tipo de combustível |

Tipos de caldeiras flamotubulares[4][6][8]

Caldeiras de tubos horizontais

Estas caldeiras possuem vários modelos, desde as de grande volume de água, até às unidades mais modernas que são mais compactas. Este tipo de caldeiras apresenta tubulões internos (1 a 4 por fornalha) nos quais ocorre a combustão, devido à passagem de gases quentes.

Como vantagens além de um pequeno gasto de energia, apresentam produtividade otimizada, aquecimento controlado e consumo total da matéria-prima. As caldeiras horizontais apresentam diferentes tipos, Cornuália, Lancaster, Multitubular, Locomóvel e Escocesa.

Cornuália

São constituídas por um tubulão horizontal que liga a fornalha ao local de saída de gases. É uma caldeira de funcionamento simples, porém de rendimento muito baixo.

Lancaster

Podem ser constituídas por dois a quatro tubulões internos, sendo que algumas apresentam tubos de fogo e de retorno, o que apresenta uma melhoria de rendimento térmico em relação às anteriores.

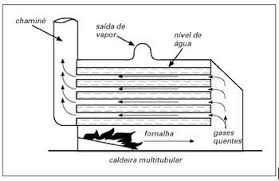

Multitubulares

Os gases quentes passam pelos tubos de fogo e queimam qualquer tipo de combustível, sendo esta queima efetuada em uma fornalha externa.

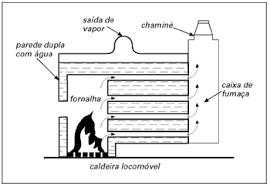

Locomóvel

Apresenta uma dupla parede em chapa na fornalha, pela qual a água circula. É principalmente utilizada em serrarias e em campos de petróleo e apresenta uma fácil transferência de local.

Escocesas

São destinadas à queima de óleo ou gás e são o modelo de caldeira industrial mais difundido no mundo. Foram criadas basicamente para uso marítimo.

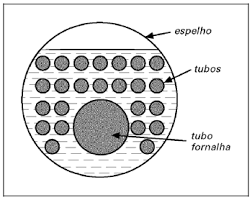

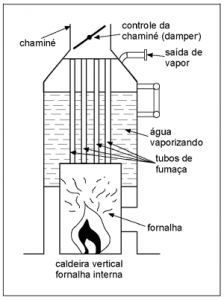

Caldeiras de tubos verticais

Neste tipo de caldeiras, os tubos estão inseridos verticalmente num corpo cilíndrico fechado nas extremidades por placas designadas espelhos. A fornalha interna fica no corpo cilíndrico, logo abaixo do espelho inferior. A fornalha externa é utilizada principalmente no aproveitamento da queima de combustíveis de baixo poder calorífico tais como serragem, óleo combustível, entre outros.

Os gases de combustão sobem ao longo dos tubos aquecendo e transformando em vapor a água que se encontra do lado de fora dos tubos, produzindo vapores saturados ou superaquecidos.

Estas caldeiras são utilizadas em espaços reduzidos e quando não há necessidade de muito vapor. Assim apresentam vantagens tais como economia de energia, aproveitamento do espaço físico, pouco investimento, uso e instalação relativamente simples.

Ilustração detalhada dos componentes de uma caldeira flamotubular[9]

Principais causas de deterioração das caldeiras flamotubulares[3][10]

Para garantir uma maior eficiência e aumentar a vida útil do equipamento, devem ser realizadas manutenções periódicas. A durabilidade das caldeiras pode ser afetada por inúmero fatores, tais como:

- Corrosão: é um problema que provoca a redução da espessura das superfícies da caldeira. Pode ser interna (conseqüência direta do contato da água com o aço) e/ou externa (nas superfícies expostas aos gases de combustão devido aos combustíveis utilizados e às altas temperaturas). A corrosão só pode ser detectada através de inspeções periódicas (obrigatórias por normas) ao equipamento.

- Super aquecimento: consiste na elevação da temperatura dos materiais acima dos limites previstos. Pode ser uma causa de avarias nas caldeiras devido a, por exemplo, seleção inadequada do aço no projeto, uso de aços com defeitos, tubos com comprimento excessivo, queimadores mal posicionados ou incrustações.

- Incrustações: é um conjunto de partículas sólidas presentes na água que se vão depositando (denominam-se depósitos). Estes funcionam como um isolamento térmico, provocando perdas de eficiência, pois reduzem a transferência de calor para a água. Alguns exemplos de compostos que formam incrustações são: carbonato de cálcio, hidróxido de magnésio, silicatos e óxido ferroso.

- Deterioração mecânica: devido à fadiga térmica, choques térmicos, explosões na câmara de combustão, etc.

- Erosão: deve-se à possibilidade de haver partículas pesadas na água de alimentação da caldeira (areia, partes metálicas, etc). Assim, promove a remoção de alguns materiais constituintes das tubagens, através da sua dissolução em água.

- Saída (perda) de Água ou Vapor: causada normalmente devido a falhas físicas. Está maioritariamente relacionada com o superaquecimento seguido de um arrefecimento súbito do tubo. É, portanto, um problema que deve ser tratado o mais rapidamente possível, mesmo que implique uma paragem do processo.

Manutenção de Caldeiras Flamotubulares[4][11]

A manutenção das caldeiras consiste no controle de parâmetros químicos e físicos, como também de todos os procedimentos da operação. Assim, o controle químico é realizado praticamente sobre a água, onde são controlados parâmetros como: pH, alcalinidade, dureza, fosfatos, cloretos, etc. A qualidade e a eficiência de todo este sistema são mantidas através de limpezas periódicas, aumentando o tempo de vida útil do equipamento.

A limpeza da caldeira consiste em 3 operações:

- Limpeza alcalina - realizada em caldeiras novas, pretende remover graxas, vernizes e óleos aplicados durante a sua montagem, como também alguns depósitos de óxidos de ferro.

- Limpeza ácida - considerada a mais difícil, pois remove os depósitos que a limpeza alcalina não foi capaz de remover. Esta remoção é efetuada por deslocamento do depósito ou por solubilização do mesmo.

- Passivação - iniciada imediatamente após a limpeza ácida para não haver exposição do metal a qualquer tipo de substância. Neste processo é aplicada uma camada de magnetite (Fe3O4) sobre a superfície interior dos tubos com o objetivo de remover os óxidos de ferro acumulados durante a segunda etapa.

Deve-se assim garantir o controlo e a limpeza periódicos e sistemáticos das caldeiras, além da manutenção das válvulas de segurança e dos restantes componentes, de modo a garantir uma eficiência e uma segurança de níveis elevados em todas as operações.

Exemplos de aplicações[12]

- Indústria alimentar: padarias industriais, matadouros, processos de desmanche, fabricação de comida processada e comida para bebé, bebidas, produtos derivados do leite;

- Indústria têxtil: secadores giratórios, tinturarias, laminação e tecelagem;

- Indústria química: reatores e armazenamentos;

- Farmacêuticas: fabrico de medicamentos, vacinas, vapor estéril;

- Cosmética: perfumes, cremes;

- Papel / Impressão: rolos de secagem, secagem de impressão, cartão canelado;

- Indústria do cimento: fabrico de peças em cimento;

- Indústria do petróleo: armazenamento e distribuição de óleos pesados;

- Indústria da madeira: processos de contraplacado e melamina;

- Hospitais, Hotéis: lavandaria, cozinha;

- Tratamento de superfície e Indústria automóvel: acabamentos metálicos, eletrodeposição;

Referências

- ↑ 1,0 1,1 1,2 Góis, J. C. Miranda, Caldeiras industriais, Apontamentos da disciplina de Instalações e Equipamentos Industriais, Mestrado Integrado em Engenharia Química, Universidade de Coimbra, Coimbra, 2016

- ↑ 2,0 2,1 http://www.benecke.com.br/caldeiras-categorias-detalhes.php?id=7

- ↑ 3,0 3,1 http://www.thamil.com.br/caldeiras-flamotubulares.html

- ↑ 4,0 4,1 4,2 4,3 TS Ambiental, “Caldeira flamotubular: conheça mais sobre seus tipos, vantagens e funcionamento”, http://www.tsambientali.com.br/caldeira-flamotubular-conheca-mais-sobre-seus-tipos-vantagens-e-funcionamento/

- ↑ Ferraz, Fábio, Unidade I – Caldeiras, 2008 https://fabioferrazdr.files.wordpress.com/2008/08/2caldeiras.pdf

- ↑ 6,0 6,1 6,2 6,3 6,4 6,5 Prof. Strobel, Dr. Eng., Caldeiras, “TM-364 – Máquinas Térmicas I”, http://ftp.demec.ufpr.br/disciplinas/EngMec_NOTURNO/TM364/Material%20de%20Aula/Aula%20de%20caldeiras.pdf

- ↑ Eletronuclear, Caldeiras, https://pt.slideshare.net/RenanMargonar/caldeiras-apostila

- ↑ 8,0 8,1 8,2 8,3 Carvalo, N., Caldeiras flamotubulares, 2013 http://www.ebah.pt/content/ABAAAALEkAD/caldeiras-flamotubulares

- ↑ https://www.youtube.com/watch?v=PuERbBC_50o

- ↑ Prof. Carlos Roberto Altafini, “Apostila sobre Caldeiras”, http://www.segurancaetrabalho.com.br/download/caldeiras-apostila.pdf

- ↑ MILL, “Até que ponto a limpeza da caldeira influencia no seu desempenho?”, http://www.mill.com.br/ate-que-ponto-a-limpeza-da-caldeira-influencia-no-seu-desempenho/

- ↑ Babcock-Wanson, “Caldeiras de vapor – Aplicações”, http://www.babcock-wanson.pt/produtos_caldeiras_applicoes.aspx