Caldeiras flamotubulares

Realizado por Andreia Santos e Carmina Rodrigues. Integração e Intensificação de Processos, Mestrado Integrado em Engenharia Química, Coimbra, 2016/2017

Utilidade industrial - Gases quentes

Uma das utilidades usadas na indústria são os gases quentes provenientes da combustão, com a finalidade de aquecer ou evaporar água que é necessária para o processo. As caldeiras industriais são um exemplo de equipamento que recorre a esta utilidade, sendo que são equipamentos destinados a transformar água em vapor. A energia necessária para a vaporização pode ser obtida pela queima de combustível sólido, líquido ou gasoso. No entanto, devido à existência de vários tipos de caldeiras, este documento irá incidir nas caldeiras flamotubuluares/gastubular.

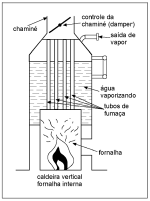

Caldeiras flamotubulares

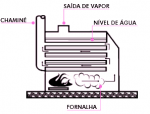

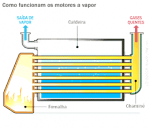

Nas caldeiras flamotubulares, podem existir múltiplos tubos, onde circulam os gases quentes, rodeados de um reservatório de água. Os tubos são montados como no caso dos permutadores, podendo ter uma ou mais passagens. Este tipo de caldeiras é, por norma, utilizado para baixas capacidades e quando se quer vapor de baixa pressão. O funcionamento das caldeiras flamotubulares consiste, basicamente, na passagem de gases quentes provenientes da combustão pelo interior dos tubos, aquecendo desta forma a água e transformando-a em vapor[2]. Este equipamento tem como principais aplicações pequenas e médias unidades industriais e edifícios públicos e particulares.

Principais elementos das caldeiras flamotubulares

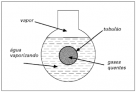

1. Tubulão: consiste numa espécie de reservatório de água, onde esta se encontra em estado líquido e vapor, sendo que existem duas saídas, uma para a água líquida e outra para o vapor;

2. Tubos de fogo: conjunto de tubos por onde circulam os gases quentes provenientes da combustão;

3. Fornalha: é o local onde ocorre a queima do combustível na presença de oxigénio.

Características relevantes [1]

Pressão máxima:

– 12 a 13 bar com 1 tubo de fogo

– 26 a 27 bar com 2 tubos de fogo

– Aproximadamente 30 bar com 3 tubos de fogo

Temperatura máxima: vapor sobreaquecido até cerca de 420 ºC

Produção máxima e carga térmica:

− 14 t/h vapor , para 1 tubo de fogo; a que corresponde uma carga térmica (CT) no tubo de fogo de cerca de 10,5 MW

– Carga térmica por superfície de aquecimento: 27,9 a 34,9 kW/m2

– Produção de vapor por superfície de aquecimento: 40 a 50 kg/m

Temperatura de saída dos produtos combustão da caldeira: fuel óleo entre 180 e 200 ºC e gás natural entre 80 e 100 ºC.

Vantagens e Desvantagens [1][2]

| Vantagens | Desvantagens |

| São compactas | Lentidão no arranque |

| Fácil construção e de baixos custos | Funcionamento para baixas/médias pressões |

| Baixo cuidado no tratamento da água | Baixa capacidade de produção de vapor |

| Limpeza fácil | Baixa taxa de produção de vapor |

| Fácil substituição dos tubos | Necessidade de mais do que um queimador para maiores produções e pressões |

| Pouco sensíveis a oscilações de carga | |

| Utilização de qualquer tipo de combustível |

Tipos de caldeiras flamotubulares [5]

Caldeiras de tubos horizontais: estas caldeiras possuem vários modelos, desde as de grande volume de água, tais como as Cornuália e a Lancaster, até às unidades mais modernas. Este tipo de caldeiras apresenta tubulões internos (entre 1 a 4 por fornalha) nos quais ocorre a combustão, consequência da passagem de gases quentes.

- Caldeiras Cornuália: são constituídas por um tubulão horizontal que liga a fornalha ao local de saída de gases. É uma caldeira de funcionamento simples, porém de rendimento muito baixo.

- Caldeira Lancaster: podem ser constituídas por dois a quatro tubulões internos, sendo que algumas apresentam tubos de fogo e de retorno, o que apresenta uma melhoria de rendimento térmico em relação às anteriores.

Caldeiras de tubos verticais: neste tipo de caldeiras, os tubos são inseridos verticalmente num corpo cilíndrico fechado nas extremidades por placas, tendo a designação de espelhos. A fornalha interna fica no corpo cilíndrico, logo abaixo do espelho inferior. Já a fornalha externa é utilizada principalmente no aproveitamento da queima. Para o funcionamento da caldeira, os gases de combustão sobem pelos tubos, aquecendo e vaporizando a água.

Principais causas de deterioração das caldeiras [3]

- Corrosão: ocorre internamente nos tubos como consequência do tratamento de água deficiente e devido à presença de gases dissolvidos. Por outro lado, pode ocorrer externamente, devido à formação de ácidos sulfuroso e sulfúrico pela condensação de vapor de água na presença de produtos de combustão de enxofre.

- Deterioração mecânica: devido à fadiga térmica, choques térmicos, explosões na câmara de combustão, etc.

- Super aquecimento: consiste na elevação da temperatura dos materiais acima dos limites previstos pelo projeto. Ocorre por circulação de água deficiente, deteorização de refratários, etc.

Vídeo que mostra detalhadamente cada componente de uma caldeira flamotubular:

Referências

[1] Góis, J. C. Miranda, Caldeiras industriais, Apontamentos da disciplina de

Instalações e Equipamentos Industriais, Mestrado Integrado em Engenharia Química, Universidade de Coimbra, Coimbra, 2016

[2] http://www.benecke.com.br/caldeiras-categorias-detalhes.php?id=7 (consultado a 18/02/2017)

[3] Thamil, http://www.thamil.com.br/caldeiras-flamotubulares.html (consultado a 18/02/2017)

[4] Ferraz, Fábio, Unidade I – Caldeiras, 2008 https://fabioferrazdr.files.wordpress.com/2008/08/2caldeiras.pdf (consultado a 18/02/2017)

[5] Carvalo, N., Caldeiras flamotubulares, 2013 http://www.ebah.pt/content/ABAAAALEkAD/caldeiras-flamotubulares (consultado a 18/02/2017)